Probleme bei der Neubeschaffung, der Einsatz für mehr Nachhaltigkeit und nicht zuletzt auch wirtschaftliche Aspekte: Es gibt vielerlei Gründe, warum Getränkeproduzenten defekte oder überholungsbedürftige Baugruppen nicht mehr durch neues Material ersetzen, sondern fachgerecht von Krones reparieren oder gegen generalüberholte und bereits verfügbare Komponenten austauschen lassen. Egal, für welche Variante sich unsere Kunden entscheiden: Beide Möglichkeiten unterstützen den verantwortungsvollen Umgang mit Ressourcen und stärken eine gelebte Kreislaufwirtschaft, die sich gerade zunehmend als Kehrtwende zur Wegwerf-Mentalität etabliert.

Reparieren statt entsorgen: Das Austauschprogramm und die Inhouse-Überholung von Krones bieten Alternativen zum Wegwerfen reparaturbedürftiger Baugruppen und zur Beschaffung neuer Ersatzteile, die sich vor allem bei Komponenten älterer Maschinenfabrikate oftmals schwierig gestaltet.

Der Austausch

Im Rahmen des von Krones angebotenen Austauschprogramms wird die reparaturbedürftige Baugruppe zuerst aus der Anlage demontiert und anschließend eine ihr entsprechende und bereits im Vorfeld generalüberholte Komponente aus dem Lagerbestand installiert. Dieses Verfahren nach dem Plug-and-play-Prinzip sorgt dafür, dass beim Betrieb der betroffenen Maschine kein großer Zeitverlust – und damit kaum Produktionsausfall – entsteht. Der Zeitpunkt, zu dem die Baugruppe getauscht wird, lässt sich zudem an den jeweiligen Produktionsablauf anpassen, wodurch eine hohe Flexibilität gewährleistet ist.

Die überholungsbedürftige Komponente wird anschließend zu Krones transportiert und dort entkernt, gereinigt, vermessen und wieder instandgesetzt. Als generalüberholte Baugruppe kann sie nach einem qualitativen Test unserem Lager übergeben werden und steht im Sinne eines geschlossenen Kreislaufs dann wieder für einen neuen Austausch zur Verfügung. „Bei standardisierten und bereits gelagerten Komponenten besteht grundsätzlich die Wahl zwischen einem Austausch gegen eine bereits überholte und einsatzfähige Baugruppe aus unserem Lagerbestand oder aber einer Instandsetzung und Wiederinbetriebnahme der bisher verbauten Komponente“, erklärt Martin Sigl, Head of Module Assembly.

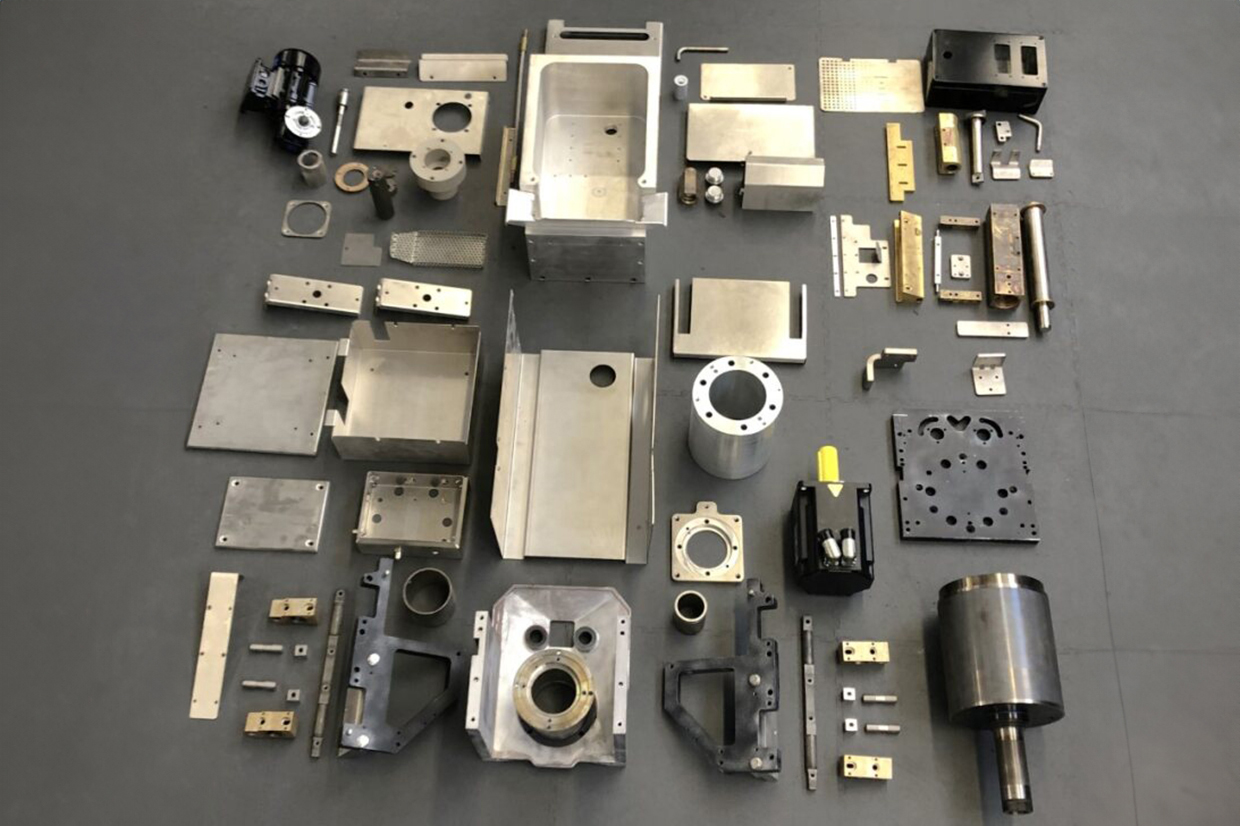

Die Inhouse-Überholung

Je nach Individualisierungsgrad der reparaturbedürftigen Baugruppe kann es sich aber auch empfehlen, diese Baugruppe nach ihrer Überholung wieder in der ursprünglich verbauten Maschine zu montieren. „Bei stark kundenspezifischen Komponenten ist eine Inhouse-Überholung mit anschließender Wiederinbetriebnahme der schon zuvor eingesetzten und nun reparierten Baugruppe die Regel“, betont Martin Sigl. Von einer solchen Inhouse-Überholung sind vor allem Baugruppen wie beispielsweise Schraubverschließer und Füllventile betroffen. Von letzteren werden jährlich aktuell zwischen 10.000 und 12.000 reparaturbedürftige Komponenten nach ihrer Instandsetzung wieder in der Original-Maschine verbaut. „Nach Anlieferung verbleibt die zu reparierende Baugruppe in der Regel je nach Technologie etwa drei bis fünf Arbeitstage bei uns im Werk und wird in dieser Zeit generalüberholt und gereinigt, ehe sie wieder zurück zur Montage an ihren ursprünglichen Einsatzort geliefert wird“, berichtet Martin Sigl.

Zahlen bestätigen das Erfolgsmodell

Baugruppen wie Hubzylinder, Leim- oder Schneidwerke sowie Zentrierköpfe für Etikettiermaschinen, die meist mit einem hohen Standardisierungsgrad im Einsatz sind, kommen in der Regel für das Austauschprogramm in Frage. Der Vorteil: eine verkürzte Stillstandszeit der Maschine. „Bei Zentrierköpfen werden von dieser Austauschvariante derzeit etwa 4.000 bis 4.500 Stück pro Jahr beauftragt und ausgeführt“, so Martin Sigl. Überholungsbedürftige Elektronik-Baugruppen wie beispielsweise die LCT3 Steuerung, Kamerasysteme und Beleuchtungen der Inspektionsmaschinen eignen sich dagegen – je nach individuellen Gegebenheiten – entweder für eine Inhouse-Überholung oder für einen kompletten Austausch gegen eine Ersatzkomponente.

Egal ob Austausch oder Überholung: Dass das Angebot gemäß dem Motto „aus alt mach neu“ zu überzeugen weiß, belegt beispielsweise das Wachstum bei den Zahlen zum Austauschprogramm: Allein bei Schneidwerken steigerte sich die Nachfrage seit 2018 um das Dreifache. „Auch bei Füllventilen erleben wir aktuell einen jährlichen Anstieg von etwa zehn Prozent“, so Jasmin Sturm, die gemeinsam mit Victoria Schmidt im Rahmen des Krones Lifecycle Service Inhouse and Repairs die Angebote für Austauschprogramme und Inhouse-Überholungen administrativ erstellt, die Terminplanung steuert und die Logistik übernimmt. „Die Menge an Anfragen ist zwar je nach Baugruppe unterschiedlich, aber in Summe zeichnet sich in den letzten Jahren ein deutlicher Trend nach oben ab. Und das hat gute Gründe: Denn wenn beispielsweise eine erforderliche Überholung bei uns im Werk durchgeführt wird, werden die Techniker am Einsatzort entlastet und ihr Arbeitsaufwand reduziert“, erklärt Victoria Schmidt.

„Dazu kommt, dass unser Angebot an Überholungen und Austauschprodukten in der Regel deutlich günstiger ist als der Preis für ein entsprechendes Neuteil“, ergänzt Jasmin Sturm. „Beim Austausch lassen sich je nach Produkt bis zu 50 Prozent einsparen. Im Falle einer Inhouse-Überholung kommt es sehr stark auf den Zustand der Baugruppe an, die wir geliefert bekommen und die generalüberholt werden soll.“ Und weil die Nachfrage stetig wächst, soll sich auch das zur Verfügung stehende Angebot in naher Zukunft vergrößern und das Portfolio um weitere Baugruppen anwachsen, die sich für eine Inhouse-Überholung oder das Austauschprogramm eignen. „Wir entwickeln uns also auch hier kontinuierlich weiter“, verrät Victoria Schmidt.

Unser Angebot an Überholungen und Austauschprodukten ist in der Regel deutlich günstiger als der Preis für ein entsprechendes Neuteil. Beim Austausch lassen sich je nach Produkt bis zu 50 Prozent einsparen.

Jasmin SturmSales Coordinator Inhouse-Abwicklung bei Krones

Jasmin SturmSales Coordinator Inhouse-Abwicklung bei Krones