采购新件存在问题,为了可持续发展,为了降低成本:饮料生产商不再通过新材料替代已经损坏或者需要大修的组件,而是利用克朗斯的专业化维修或者直接更换为经过大修、可以直接供货的组件,这是其中的几个原因。不论我们的客户选择哪种方式:两种方案都能协助我们负责任地利用资源,强化循环经济,目前,循环经济正在逐步替代用后抛弃的习惯。

维修替代遗弃:克朗斯以旧换新和返厂大修项目为可维修组件的继续使用提供了另一种选择,借此,也不再需要购买新的备件,尤其是对于较老的机型,备件采购常常存在一定的问题。

更换

按照克朗斯提供的更换流程,首先从设备上拆除需要维修的组件,接下来安装已经预先经过大修的相应组件。这种方法依据即插即用原则,不会对相应机器的生产运行带来太多的时间损失--几乎不会造成停产。更换组件的时间可以根据相应生产流程的需要进行调整,由此确保更高的灵活性。

需要大修的组件接下来发送至克朗斯公司,在那里拆掉核心部件,清洗,测量和维修。组件完成大修后,可以在质量检测后移交给我们的仓库,依据循环经济的理念,重新用于以旧换新。“对于已经标准化、仓库内有库存的组件,存在两种选择:从我们的仓库发送已经完成大修、可以立即使用的组件,现场进行更换。或者对拆除的组件进行维修,重新投入使用”,装配模块负责人Martin Sigl解释说。

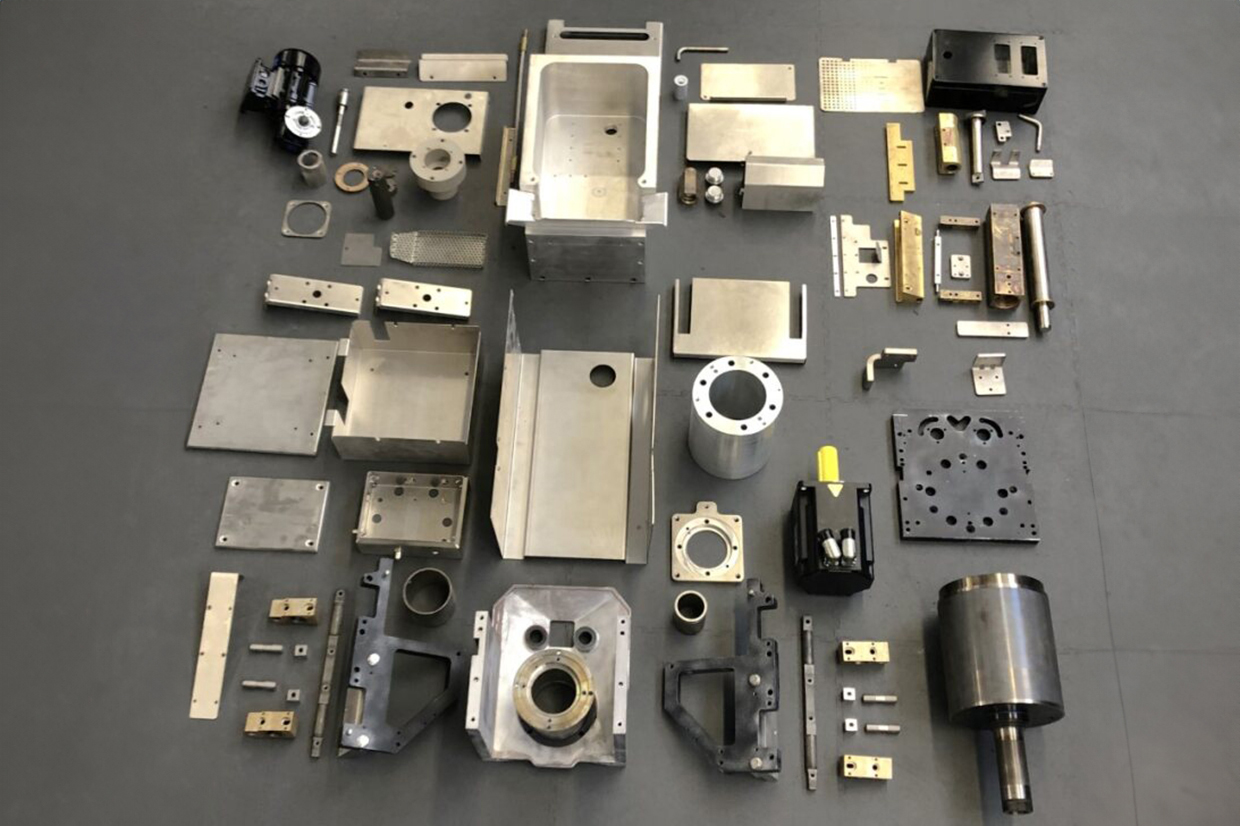

返厂大修

如果需要维修的组件属于特制产品,我们建议对其大修后继续安装到原来的机器上。“对于客户定制的组件,通常进行返厂大修,继续使用经过维修的原装组件”,Martin Sigl强调说。返厂大修主要涉及到螺旋封盖器和灌装阀等组件。对于后者,目前每年大约完成1万至1.2万套组件的维修,这些组件最终被安装到原来的机器上。“返回到工厂后,这些待维修组件通常在我们这里停留三至五个工作日,在此期间完成大修和清洗,然后重新返回到发货地,安装到原来的机器上”,Martin Sigl讲述。

数据验证成功模式

贴标机的升降缸、涂胶和切割装置以及对中装置等组件通常达到非常高的标准化程度,因此,这些组件一般采用更换方式。优点:缩短机器的停机时间。“我们目前每年完成大约4000至4500套对中装置的维修和更换”,Martin Sigl说。与此不同,检测设备中控制系统、照相系统和照明系统等电气组件需要根据具体情况选择返厂维修或者备件整体更换。

不论是更换还是返厂大修:“修旧如新”这项服务深受欢迎,这可以从更换项目的增长数量得到验证:自2018年开始,切标装置的更换需求已经增长三倍。“灌装阀的更换需求也以每年百分之十的速度增长”,Jasmin Sturm表示,她与Victoria Schmidt同属克朗斯生命周期服务的返厂和维修模块,负责制订更换和返厂大修的报价,控制时间进度,协调物流运输。“尽管不同组件的询价量之间存在差别,但近几年的整体数量呈现明显的上升趋势。理由非常充分:选择在我们工厂完成所需的维修,可以减少当地技术人员的工作量,降低劳动成本”,Victoria Schmidt解释说。

“此外,我们的返厂大修和以旧换新服务通常明显低于采购新件的价格”,Jasmin Sturm补充说。“如果采用以旧换新方式,最多可以节省50%的成本。对于返厂大修,其成本在很大程度上取决于返厂大修组件的使用状况。”

随着需求的持续增长,近期还将扩大服务范围,增加返厂大修或者以旧换新的组件种类。“在这个领域,我们正在不断开发新的项目”,Victoria Schmidt透露。

我们的返厂大修和以旧换新服务通常明显低于采购新件的价格。如果采用以旧换新方式,最多可以节省50%的成本。

Jasmin Sturm克朗斯返厂大修项目销售协调人

Jasmin Sturm克朗斯返厂大修项目销售协调人