克朗斯流程技术瞄准燕麦饮料的生产

由大豆、杏仁或燕麦制成的牛奶代饮品早已在超市货架上觅得一席之地。它们获得青睐的原因多种多样,有健康方面的原因,同时也是因为消费者在自发寻求更具可持续性的饮食。

牛奶代饮品本身也具有多样性:燕麦、大米等谷物与坚果(如杏仁或椰子)或豆类(如大豆或豌豆)也同样适合生产牛奶代饮品。且每个原料组都具有一定的特点和细节,需要在生产过程中予以留意。

克朗斯特别注重燕麦饮品的生产,并在此背景下提供了三种类型的工艺。我们会在下文详细介绍它们。您可点击链接阅读宣传册,以进一步了解技术细节和各工艺选项之间的差异。

类型 1:生产成品燕麦原料

基础原料:成品燕麦原料

最重要的工艺步骤一览:

适用于:已拥有糖浆室并想为自己及其品牌首次测试谷物饮料生产的饮料制造商

可使用现有设备(可能需要进行小幅扩展)

可更快地打入市场

保持灵活性,以快速应对不断变化的市场需求

但是:生产成本相对较高,因为使用的是成品燕麦原料

类型 2:生产燕麦粉

基础原料:成品燕麦粉

最重要的工艺步骤一览:

适用于:想要快速妥善地生产中等数量燕麦饮料的厂商

- 可更快地打入市场

- 允许个性化配方,因为可通过水解来有针对性地控制产品特性:开发配方无需依赖原料供应商

- 从长远角度来看,比类型 1 更具成本效益,因为燕麦粉的采购成本更低

类型 3:生产全燕麦粒或燕麦片

基础原料:全燕麦粒或燕麦片

最重要的工艺步骤一览:

适用于:高度重视高产品质量以及整体可持续发展方案的厂商(大批量生产时能源需求较低)

- 允许个性化配方,因为可通过水解来有针对性地控制产品特性:开发配方无需依赖原料供应商

- 借助啤酒酿造技术更有效地控制和调整水解过程

- 节能型:专注于整体性能源方案

- 在三种类型中生产成本最低

使用全燕麦粒或燕麦片生产燕麦饮品

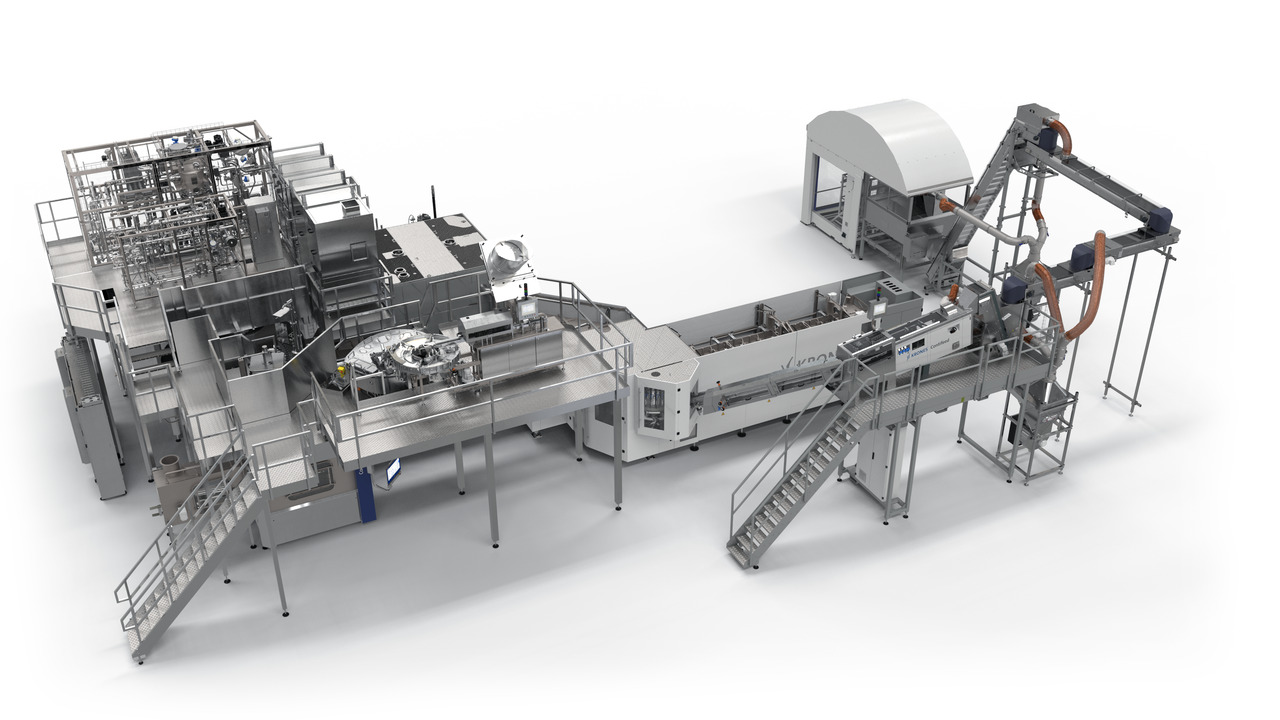

燕麦饮品生产线示例

7.无菌灌装

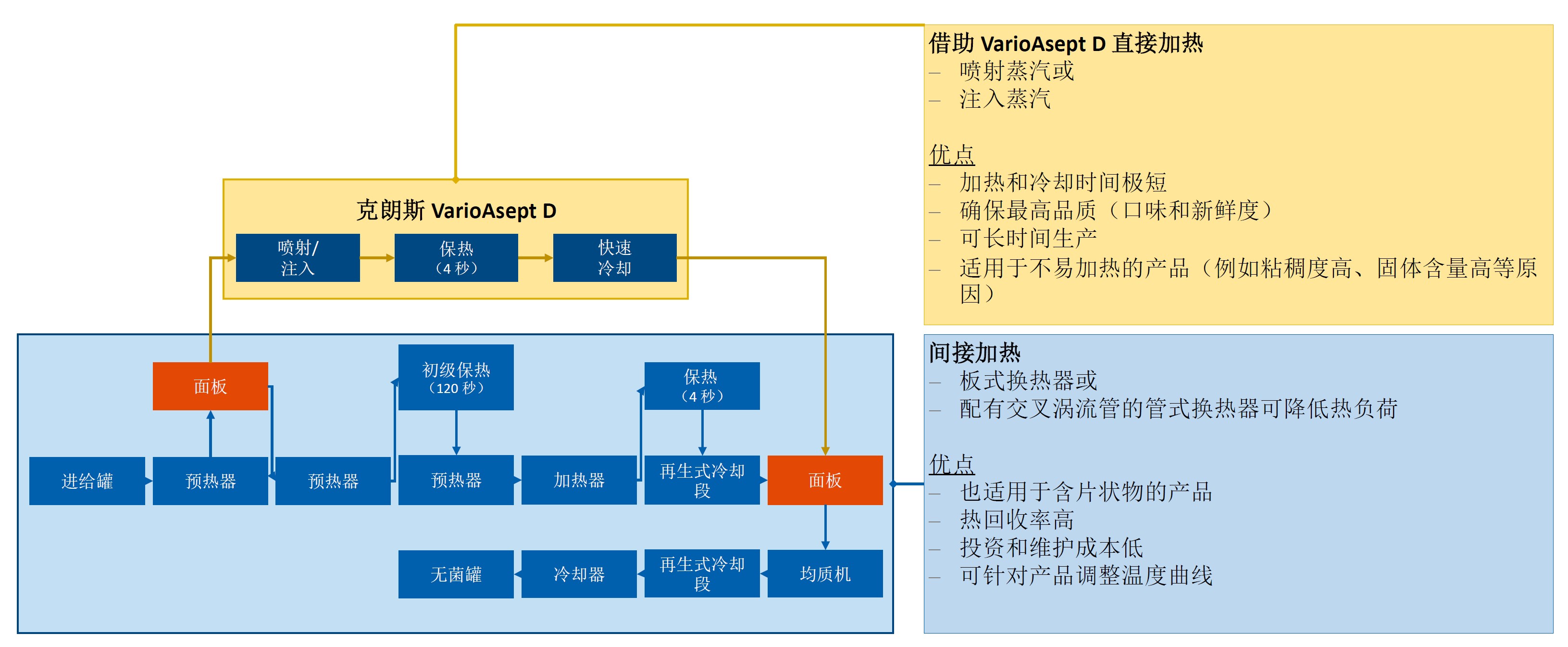

6.灵活的加热方式

5.产品处理和均质化

4.分离固体和液体并混合添加剂

3.水解

2.混合水与粉末

1.水处理

1.克朗斯 Hydronomic 水处理设备

除了精挑细选的优质原料之外,植物饮料的第二大主要成分就是水。正是在这一方面,我们的总包项目能力将使您大为获益——因为克朗斯在全球范围内是唯一兼具完美水处理知识与匹配设备技术并能将其应用于您项目的供应商。与此同时,克朗斯还专为植物饮料对 Hydronomic 进行了设计且实现了标准化的水质,TDS 含量低且对口感风味无不良影响。

2.燕麦粉和水充分混合

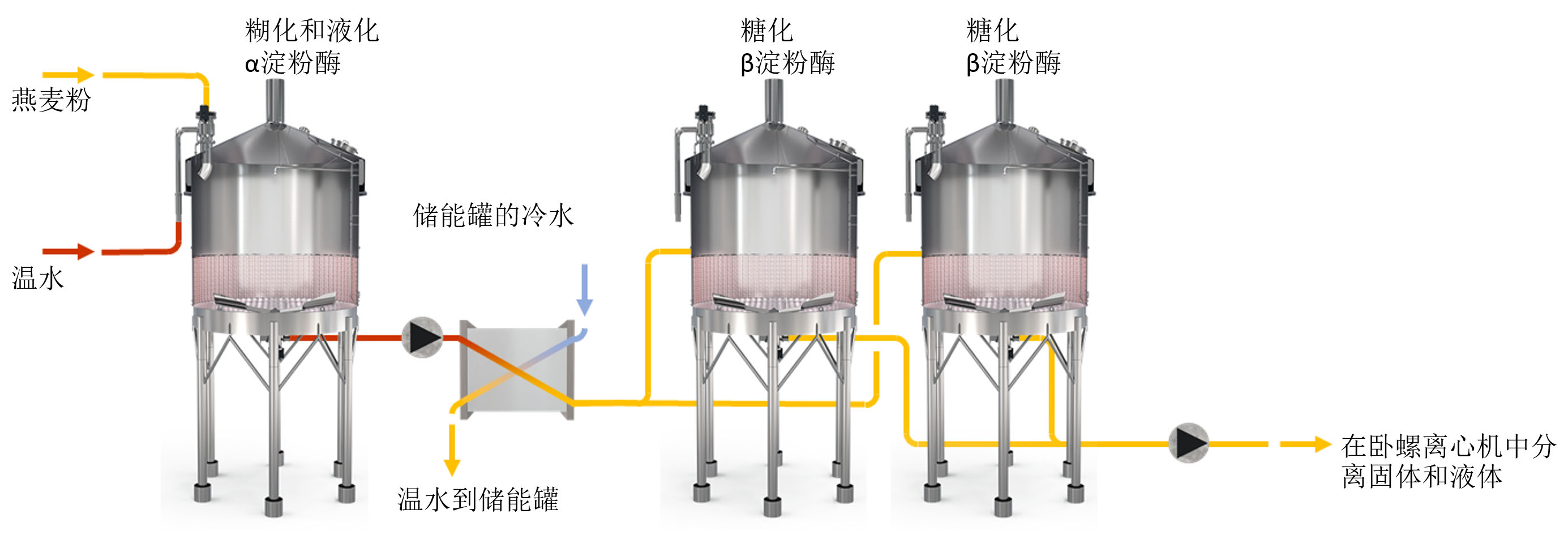

3.水解:决定最终产品质量和产量的关键过程

- 颗粒淀粉由交替的硬层和软层构成。

- 各层的结构和厚度取决于增长条件且会影响淀粉糊化温度。

- 成品的产量、甜度以及口感取决于:

- 原料糊化温度

- 在 80 至 85 °C 的温度下,α淀粉酶的反应会使淀粉液化

- 糖化通过β淀粉酶和葡糖苷酶进行,将麦芽糖从糊精链末端分离,温度约为 60 到 65 °C 时效果最佳

- 选择合适的酶(取决于供应商)对于最终产品取得甜度、口感和产量的平衡具有决定性作用。

- 初步试验对于定义所期望的最终产品是不可或缺的。

现持续水解的设备方案

示例过程的流程和持续时间

- 装填和加热:30 分钟

- 糊化和液化:30 分钟

- 冷却至糊化温度:25 分钟

- 糖化:30 分钟

- 分离固体:85 分钟

最佳水解成果:使用斯坦尼克捣碎桶的技术

4.分离固体和液体并混合添加剂

分离固体和液体

水解完成后,燕麦与水的混合物会首先进入待加装的卧螺离心机,固体和液体会在其中分离。

混合

在接下来的过程中会按照配方将燕麦基料与各种成分混合,例如油、盐、香精、稳定剂和可能需要的糖,从而最终制成饮料。设计可视您的需求做个性化调整。

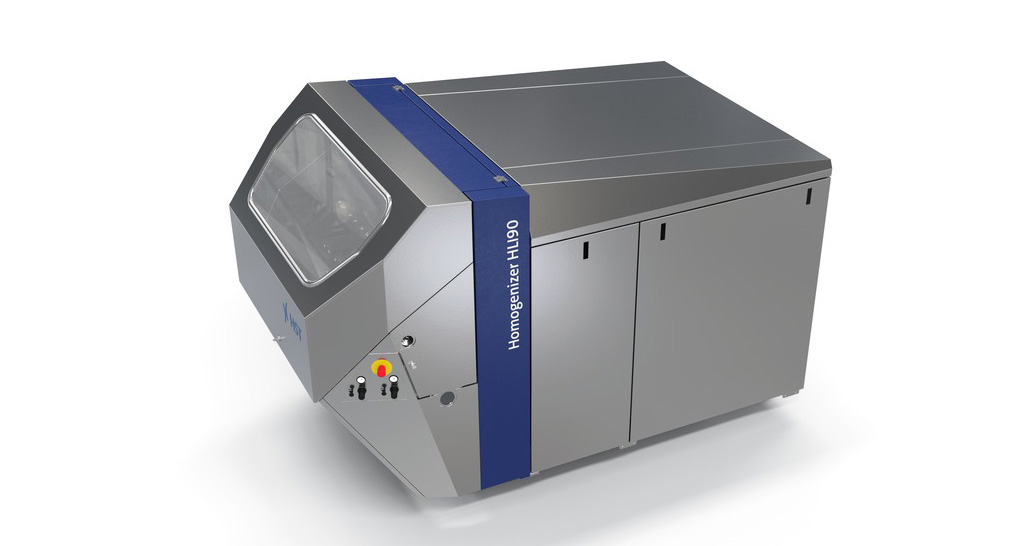

5.产品处理

- 专为乳品行业打造,因此也非常匹配植物饮料的需求:最后,可靠地灭活水解所需的酶

- 功率范围:每小时可处理 3,500 到 60,000 升

- 久经考验的设计:

- 符合最严厉的卫生要求

- 可最大限度地温和处理产品

- 使用自有实验室对产品进行分析

- 与克朗斯的无菌灌装机完美匹配

均质化是植物饮料生产过程中的一个重要工艺步骤。同时该设备安装于无菌区域,因此均质化是无菌进行的。这是因为在加热过程中(无论是直接还是间接)形成的结块可被重新妥善去除,从而确保高品质。

7.无菌灌装系统

- 提供长达 10 年的无菌保证

- 效率高达 36,000 瓶/小时,同时还可自动调节传送部件

专门用于弱酸性和 pH 中性产品:Contipure AseptBloc

- 整个无菌组合机组获得 FDA 和 3A 证书

- 隔离器机组中的所有组件均可完全消毒:无菌预坯或容器到封盖机之前绝不会离开无菌区

- 长达 168 小时的连续不间断生产

- 功率:高达每小时 72,000 个容器