Krones Prozesstechnik setzt Fokus auf das Herstellen von Haferdrinks

Milchalternativen aus Soja, Mandel oder Hafer haben längst einen festen Platz in den Supermarktregalen erobert. Die Gründe für ihre hohe Beliebtheit sind vielfältig und reichen von gesundheitlichen Aspekten bis hin zu einer Eigenmotivation für nachhaltigere Ernährung.

Auch die Welt der Milchalternativen selbst ist variantenreich: Getreidesorten wie Hafer oder Reis eignen sich genauso zur Herstellung wie Nüsse (zum Beispiel Mandel oder Kokosnuss) oder Hülsenfrüchte wie Soja oder Erbsen. Und jede Rohstoff-Gruppe besitzt gewisse Eigenschaften und Details, die es bei der Produktion zu beachten gibt.

Krones hat sich besonders auf das Herstellen von Haferdrinks fokussiert und bietet in diesem Kontext drei verschiedene Prozessvarianten. Diese stellen wir Ihnen im Folgenden genauer vor. Noch mehr über die technischen Details und die Unterschiede zwischen den verschiedenen Optionen lesen Sie in der verlinkten Broschüre.

Variante 1: Herstellung aus fertigem Hafer-Grundstoff

Rohstoff-Basis: fertiger Hafer-Grundstoff

Die wichtigsten Prozessschritte im Überblick:

Geeignet für: Getränkehersteller, die bereits einen Sirupraum besitzen und die Produktion von Getreidedrinks für sich und ihre Marke erstmal testen möchten

- Bestehendes Equipment kann genutzt werden (eventuell kleinere Erweiterungen nötig)

- Schneller Einstieg in den Markt möglich

- Bewahrung von Flexibilität, da relativ schnell auf sich ändernde Marktanforderungen reagiert werden kann

- Aber: relativ hohe Produktionskosten, da der Grundstoff fertig zugekauft wird

Variante 2: Herstellung aus Hafermehl

Rohstoff-Basis: fertiges Hafermehl

Die wichtigsten Prozessschritte im Überblick:

Geeignet für: Produzenten, die schnell und zuverlässig mittelgroße Mengen von Haferdrink produzieren möchten

- Schneller Einstieg in den Markt möglich

- Erlaubt individuelle Rezepturen, da Produkteigenschaften über die Hydrolyse gezielt gesteuert werden können: Rezepturentwicklung unabhängig von einem Grundstofflieferanten

- Langfristig kosteneffektiver als Variante 1, da Hafermehl günstiger bezogen werden kann

Variante 3: Herstellung aus ganzen Haferkörnern oder -flocken

Rohstoff-Basis: ganze Haferkörner oder -flocken

Die wichtigsten Prozessschritte im Überblick:

Geeignet für: Produzenten, die großen Wert legen auf eine hohe Produktqualität sowie ein nachhaltiges Gesamtkonzept (niedriger Energiebedarf bei großen Produktionsmengen)

- Erlaubt individuelle Rezepturen, da Produkteigenschaften über die Hydrolyse gezielt gesteuert werden können: Rezepturentwicklung unabhängig von einem Grundstofflieferanten

- Einsatz von Brauereitechnik ermöglicht, den Hydrolyseprozessnoch effektiver zu steuern und zu adaptieren

- Energieeffiziente Variante: Fokus auf ganzheitliches Energiekonzept

- Langfristig günstigste der drei Varianten mit Blick auf die Produktionskosten

Im Detail: Haferdrink-Produktion aus ganzen Haferkörnern oder -flocken

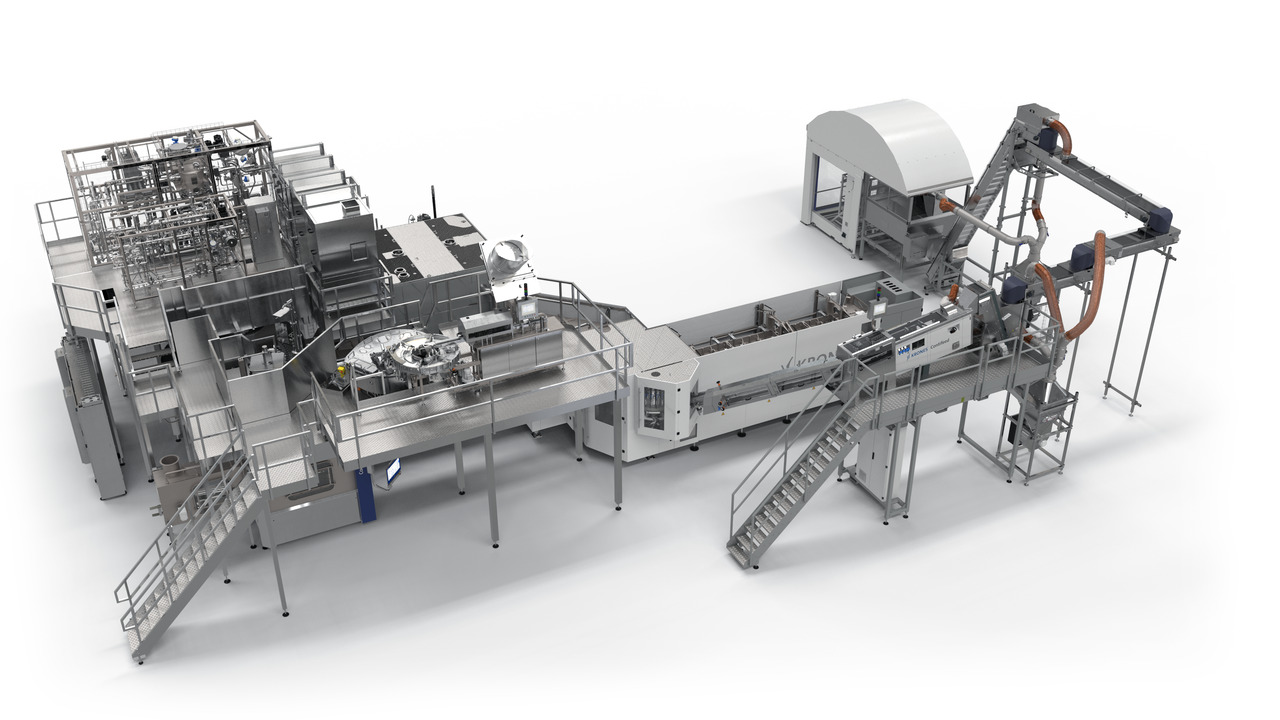

Beispieldarstellung einer Haferdrink-Linie

7. Aseptisches Abfüllen

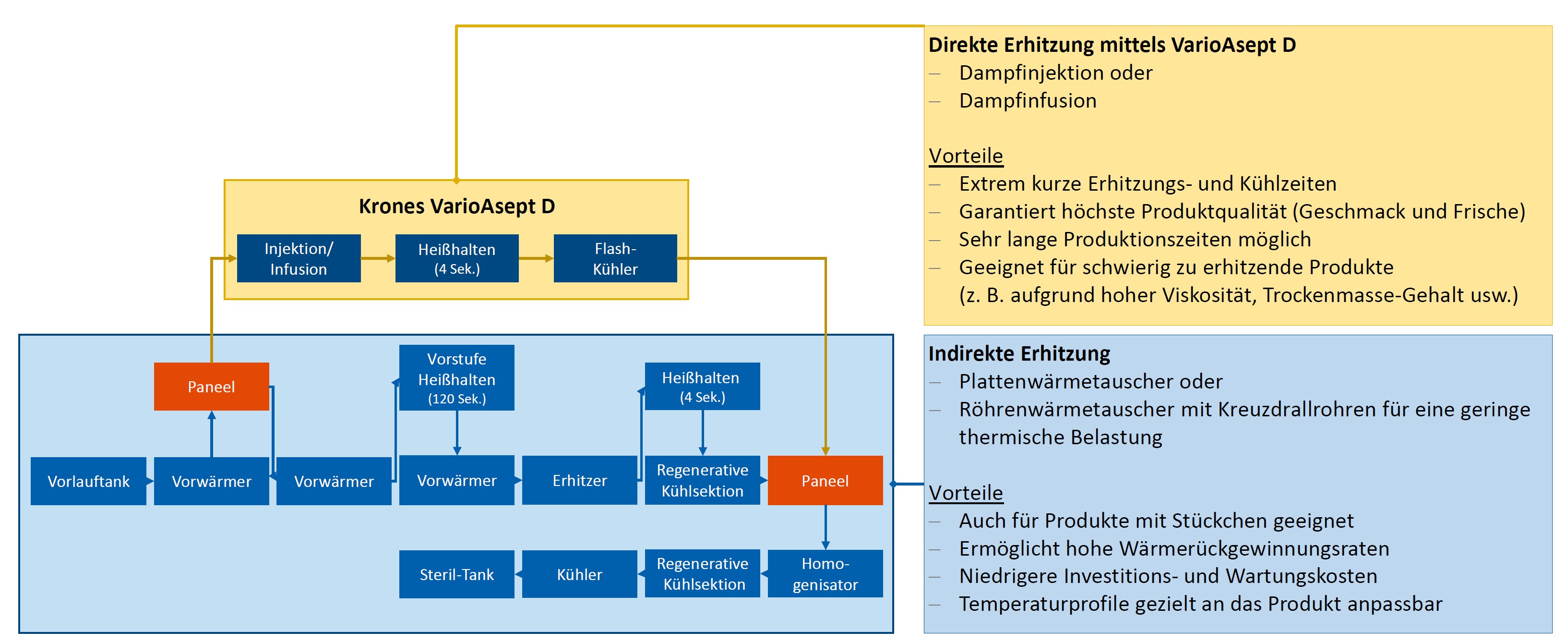

6. Flexible Möglichkeiten der Erhitzung

5. Produktbehandlung und Homogenisieren

4. Fest-flüssig-Trennung und Ausmischen mit Zusatzstoffen

3. Hydrolyse

2. Mischen von Mehl und Wasser

1. Wasseraufbereitung

1. Wasseraufbereitungsanlage Krones Hydronomic

Neben ausgewählten, hochwertigen Rohstoffen ist der zweite wichtige Hauptbestandteil von pflanzlichen Milchalternativen das Wasser. Und hier profitieren Sie von unserer Turnkey-Kompetenz – denn Krones ist als einziger Lieferant weltweit in der Lage, auch das Wissen um ideal aufbereitetes Wasser sowie die passende Anlagentechnik in Ihr Projekt einzubringen. Die Hydronomic wird dabei exakt auf die pflanzlichen Milchalternativen ausgelegt und ermöglicht eine standardisierte Wasserqualität mit niedrigem TDS-Gehalt und ohne Geschmacksbeeinträchtigungen.

2. Intensives Mischen von Hafermehl und Wasser

Vor der Zugabe von Enyzmen (Hydrolyse) müssen zunächst Hafermehl und Wasser gut miteinander vermengt werden. Dieser Vorgang findet in einem Vormaischer statt. Dessen bewährte Technologie erlaubt ein staub-und klumpenfreies Mischen bis zu einem Gussverhältnis von 1:2.

Funktionsprinzip: Dehnung als treibende Kraft

- Dem von oben zugeführten Mehl wird das Wasser horizontal in einer Tasche beigegeben.

- Drallbleche am Düsenausgang der Tasche führen zu einer Turbulenzerhöhung in der Mischzone.

- Der reduzierte Durchmesser nach der Tasche erhöht die Fließgeschwindigkeit und führt somit dazu, dass sich die Medien ausdehnen.

- Dadurch wird eine optimale Verteilung der Feststoffe im flüssigen Medium gewährleistet.

- Diese Maßnahmen erzwingen eine enge Verbindung von feinsten Partikeln und dem Wasser.

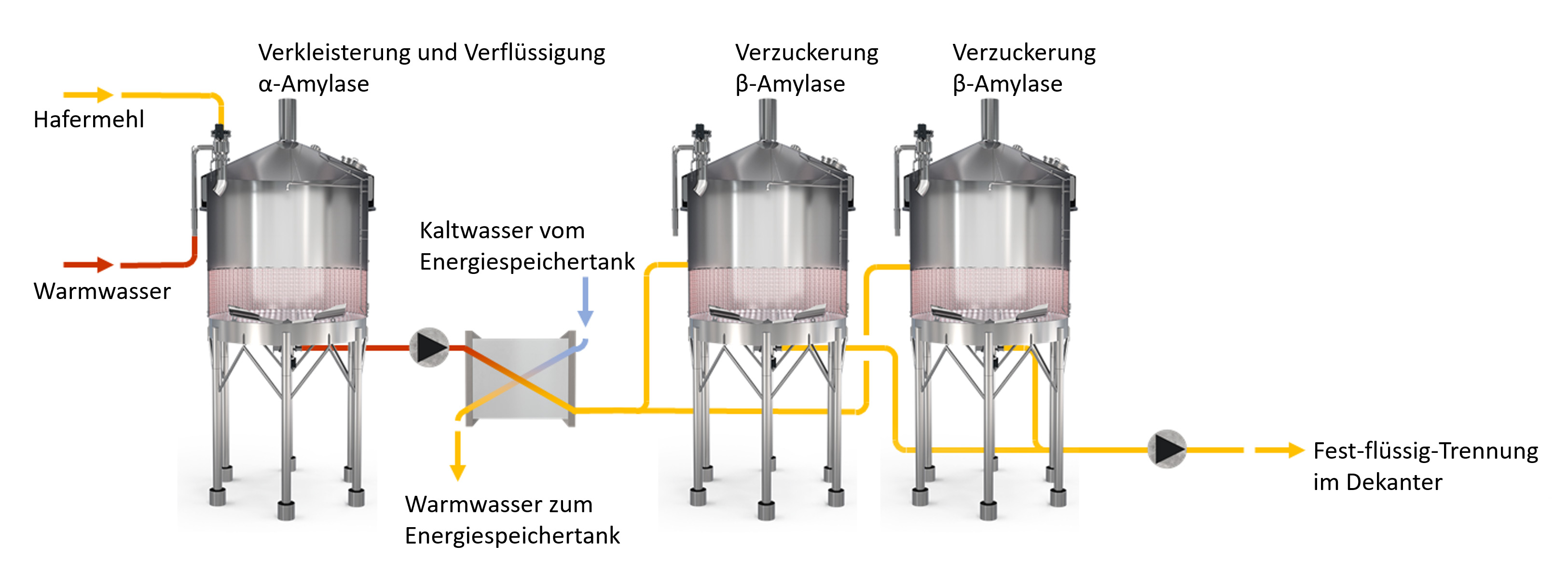

3. Die Hydrolyse: Schlüsselprozess für die finale Produktqualität und Ausbeute

- Partikuläre Stärke besteht aus sich abwechselnden harten und weichen Schichten.

- Die Struktur und die Dicke der einzelnen Schichten hängt von den Wachstumsbedingungen ab und beeinflusst die Verkleisterungstemperatur der Stärke.

- Die Ausbeute wie auch die Süße und das Mundgefühl des fertigen Produkts hängen ab von der:

- Verkleisterungstemperatur des Rohstoffs

- Verflüssigung der Stärke durch die Wirkung von α-Amylasen bei Temperaturen zwischen 80 und 85 °C

- Verzuckerung durch β-Amylasen und Glucosidasen, die Maltose vom Kettenende der Dextrine abtrennen und bei ca. 60 bis 65 °C optimal wirken

- Die Auswahl der geeigneten Enzyme (je nach Lieferant) ist entscheidend für die Balance des Endprodukts bezüglich Süße, Mundgefühl und Ausbeute.

- Zur Definition des gewünschten Endprodukts sind Vorversuche notwendig.

Anlagenkonzept für eine kontinuierliche Hydrolyse - Ablauf und Dauer eines Beispiel-Prozesses:

- Befüllen und Aufheizen: 30 Min.

- Verkleisterung und Verflüssigung: 30 Min.

- Kühlen auf Verzuckerungstemperatur: 25 Min.

- Verzuckerung: 30 Min.

- Feststoff-Abtrennung: 85 Min.

Optimale Hydrolyse-Ergebnisse: Einsatz der Technologie der Steinecker Maischgefäße

4. Fest-flüssig-Trennung und Ausmischen mit Zusatzstoffen

Fest-flüssig-Trennung

Das Hafer-Wasser-Gemisch kommt nach der Hydrolyse zunächst in einen zusätzlich zu installierenden Dekanter, in dem die Fest- und Flüssigstoffe voneinander abgetrennt werden.

Ausmischen

Im folgenden Prozess wird die Haferbasis mit verschiedenen Zutaten wie beispielsweise Öl, Salz, Aromen, Stabilisierungsmitteln und evtl. Zucker je nach Rezeptur zum fertigen Getränk ausgemischt. Die Auslegung lässt sich dabei individuell an Ihre Anforderungen anpassen.

5. Produktbehandlung

- Speziell für den Einsatz in der Milchindustrie designt und damit ideal auch auf die Anforderungen von pflanzlichen Milchalternativen ausgerichtet: inaktiviert am Ende zuverlässig die für die Hydrolyse benötigten Enzyme

- Leistungsspektrum: zwischen 3.500 und 60.000 Liter pro Stunde

- Bewährtes Design, das

- die höchsten Hygieneansprüche erfüllt

- das Produkt äußerst schonend behandelt

- Hauseigenes Labor für die Produktanalyse

- Perfekt abgestimmt auf die aseptischen Füller von Krones

Das Homogenisieren ist ein wichtiger Prozessschritt bei der Herstellung von pflanzlichen Milchalternativen. Die Anlage ist dabei im Sterilbereich untergebracht, es wird also aseptisch homogenisiert. Denn so können die beim Erhitzen (egal ob direkt oder indirekt) entstehenden Agglomerate zuverlässig wieder entfernt werden, was für eine hohe Produktqualität sorgt.

7. Aseptische Füllsysteme

- 10 Jahre Sterilitäts-Garantie erhältlich

- Automatisches Verstellen der Garnituren bei Leistungen bis 36.000 Behälter pro Stunde

Speziell für schwach saure und pH-neutrale Produkte: Contipure AseptBloc

- FDA- und 3A-Zertifikat für den gesamten Aseptik-Block erhältlich

- Alle Komponenten im Isolatorblock komplett sterilisierbar: Der sterile Preform bzw. Behälter verlässt bis zum Verschließer nie die sterile Zone

- Bis zu 168 Stunden kontinuierliche Produktion am Stück

- Leistung: bis 72.000 Behälter pro Stunde