La ingeniería de procesos de Krones se centra en la elaboración de bebidas de avena

Los productos alternativos a la leche fabricados a partir de soja, almendra o avena conquistaron hace mucho las estanterías de los supermercados. Su gran popularidad se debe a diversos factores, como sus beneficios para la salud o la motivación personal de llevar una dieta más sostenible.

Los propios productos alternativos a la leche son muy variados: para su elaboración se utilizan tanto los cereales (avena, arroz, etc.) como los frutos de cáscara (almendra, coco, etc.) o las legumbres (soja, guisante, etc.). Cada grupo de materias primas posee determinadas propiedades y detalles que deben tenerse en cuenta durante la producción.

Krones se ha centrado especialmente en la elaboración de bebidas de avena y ofrece en este ámbito diferentes variantes de procesos. A continuación las explicamos con más detalle. En el folleto del enlace podrá consultar más información sobre los detalles técnicos y las diferencias entre las distintas opciones.

Variante 1: Fabricación a partir de sustancia base de avena terminada

Materia prima básica: Sustancia base de avena terminada

Vista general de las fases del proceso más importantes:

Sirven para: Fabricantes de bebidas que ya poseen una sala de jarabes y que, por el momento, quieren ensayar la producción de bebidas de cereales para fines propios y su marca

- El equipo existente se puede utilizar (posiblemente resultan necesarias pequeñas ampliaciones)

- Entrada rápida posible en el mercado

- Preservación de la flexibilidad dado que se puede reaccionar de forma relativamente rápida ante exigencias cambiantes en el mercado

- Sin embargo: gastos de producción relativamente altos, dado que se compra la sustancia base terminada

Variante 2: Elaboración a partir de harina de avena

Materia prima básica: Harina de avena terminada

Vista general de las fases del proceso más importantes:

Sirven para: Productores que quieren producir de forma rápida y fiable volúmenes medios de bebidas de avena

- Entrada rápida posible en el mercado

- Permite fórmulas individuales dado que las características del producto se pueden controlar de forma enfocada mediante la hidrólisis: Desarrollo de fórmulas independientemente de un proveedor de sustancia base

- Resulta más eficiente en cuanto a costes en comparación con la variante 1, dado que la harina de avena se puede adquirir a precios más económicos

Variant 3: Elaboración a partir de granos enteros o copos de avena

Materia prima básica: Granos enteros o copos de avena

Vista general de las fases del proceso más importantes:

Sirven para: Productores que concedan mucha importancia a una alta calidad del producto, así como a un concepto general sostenible (consumo bajo de energía y grandes volúmenes de producción)

- Permite fórmulas individuales dado que las características del producto se pueden controlar de forma enfocada mediante la hidrólisis: Desarrollo de fórmulas independientemente de un proveedor de sustancia base

- La utilización de tecnología cervecera permite controlar y adaptar el proceso de hidrólisis de forma aún más eficiente

- Variante de eficiencia energética: Foco en un concepto energético integral

- A largo plazo, la más favorable entre las tres variantes considerando los costes de producción

En detalle: Fabricación de bebidas de avena a partir de granos enteros o copos de avena

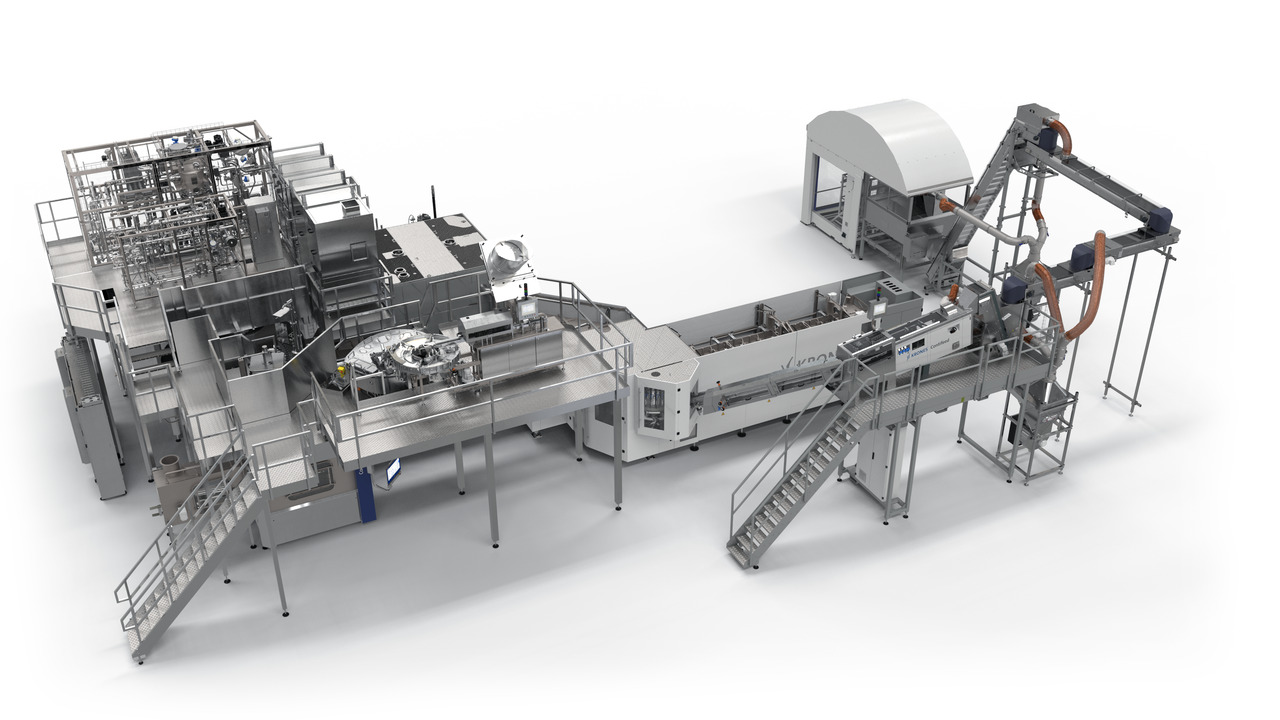

Representación de un ejemplo de una línea de bebida de avena

7. Llenado aséptico

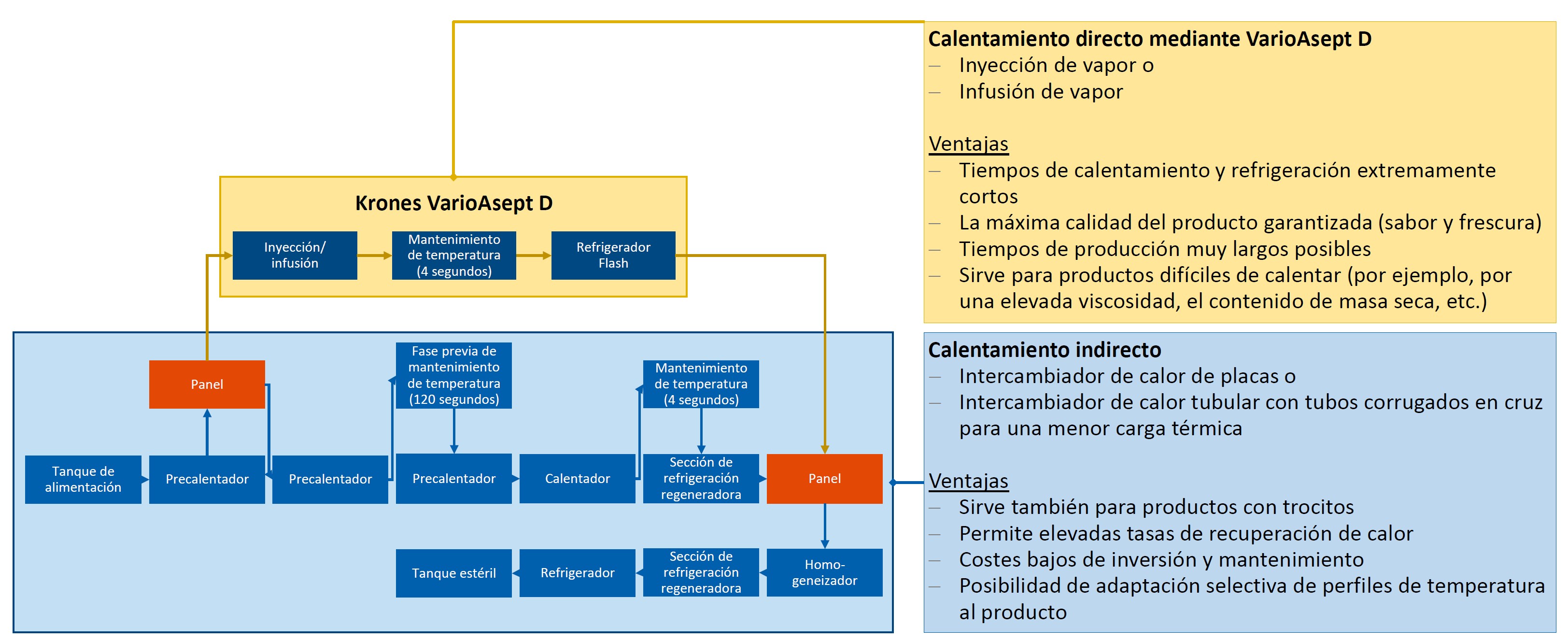

6. Posibilidades flexibles de calentamiento

5. Tratamiento del producto y homogeneización

4. Separación sólido-líquido y mezclado con aditivos

3. Hidrólisis

2. Mezcla de harina y agua

1. Tratamiento de agua

1. Sistema de tratamiento de agua Hydronomic de Krones

Además de las materias primas seleccionadas de alta calidad, el otro ingrediente principal importante de las bebidas de base vegetal es el agua. Y aquí se beneficia de nuestro saber hacer en líneas llave en mano – Krones es el único proveedor a nivel mundial que está en condiciones de ofrecer sus conocimientos sobre el agua con tratamiento ideal y también la tecnología de líneas en su proyecto. En este caso, la Hydronomic se dimensiona exactamente para las bebidas de base vegetal y permite una calidad del agua estandarizada con un total de sólidos disueltos (TDS) reducido y sin mermas en el sabor.

2. Mezclado intenso de harina de avena y agua

Antes de la adición de las enzimas (hidrólisis), primero es necesario mezclar bien la harina de avena y el agua. Este proceso se lleva a cabo en un premezclador. Su probada tecnología permite un mezclado sin polvo ni grumos hasta una relación de producto molido y agua de 1:2.

Principio de funcionamiento: La dilatación como fuerza impulsora

- A la harina aportada por arriba se le añade agua horizontalmente dentro de una cámara de hidratación.

- Deflectores en la salida de la boquilla de la cámara de hidratación elevan la turbulencia en la zona de mezcla.

- El diámetro reducido después de la cámara de hidratación aumenta la velocidad de flujo resultando en la extensión de los medios.

- De esta manera se garantiza una distribución óptima de las materias sólidas en el fluido líquido.

- Estas medidas provocan un contacto muy intenso entre las partículas más finas y el agua.

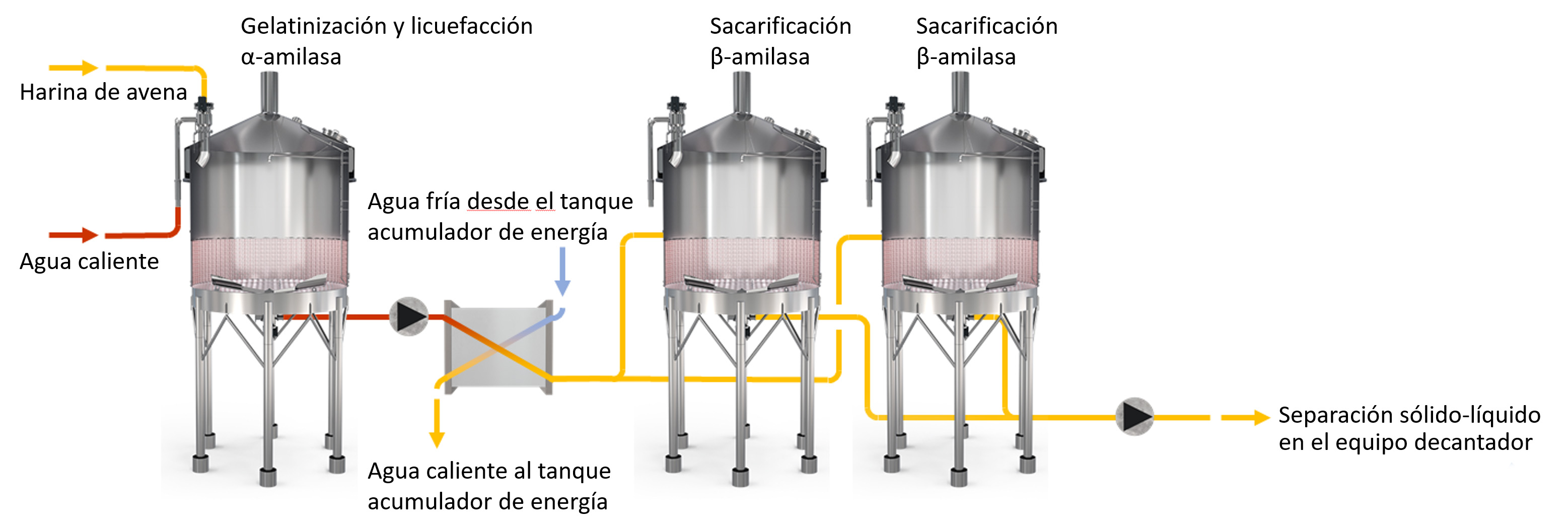

3. La hidrólisis: El proceso clave para la calidad final del producto y el rendimiento

- El almidón particular consta de capas duras y blandas alternantes.

- La estructura y el espesor de las diferentes capas depende de las condiciones de crecimiento e influye en la temperatura de gelatinización del almidón.

- El rendimiento, el dulzor y la sensación en la boca del producto final dependen de:

- Temperatura de gelatinización del almidón

- Licuefacción del almidón por el efecto de lasα-amilasas con temperaturas entre 80 y 85 °C

- Sacarificación por las β-amilasas y glucosidasas, que separan la maltosa de las dextrinas en fin de cadena y reaccionan óptimamente a aprox. 60 a 65 °C

- La selección de las enzimas adecuadas (dependiendo del proveedor) es decisiva para un producto final equilibrado en lo que se refiere al dulzor, la sensación en la boca y el rendimiento.

- Para la definición del producto final deseado se necesitan ensayos previos.

Concepto de línea para una hidrólisis continua

- Llenado y calentamiento: 30 min.

- Gelatinización y licuefacción: 30 min.

- Refrigeración a la temperatura de sacarificación: 25 min.

- Sacarificación: 30 min.

- Separación de sustancias sólidas: 85 min.

Resultados óptimos de hidrólisis: Utilización de la tecnología de los recipientes de maceración de Steinecker.

4. Separación sólido-líquido y mezclado con aditivos

Separación sólido-líquido

Después de la hidrólisis, la mezcla de avena y agua es trasvasada a un equipo decantador montado de forma suplementaria en el que se separan las sustancias sólidas y líquidas.

Mezclado

En el proceso siguiente la base de avena es mezclada con diferentes ingredientes como, por ejemplo, aceite, sal, aromas, estabilizantes y probablemente azúcar, dependiendo de la fórmula, para producir la bebida terminada. El dimensionamiento correspondiente se puede adaptar individualmente a sus exigencias.

5. Tratamiento del producto

Sistema UHT VarioAsept M de Krones

- Con diseño especial para la utilización en la industria láctea y con ello orientado idealmente a las exigencias de las bebidas de base vegetal: desactiva al final fiablemente las enzimas necesarias para la hidrólisis

- Gama de rendimientos: entre 3.500 y 60.000 litros por hora

- Diseño probado que

- cumple con las más altas exigencias en cuanto a higiene

- trata el producto con el máximo cuidado

- Laboratorio propio para el análisis de productos

- Perfectamente adaptado a las llenadoras asépticas de Krones

La homogeneización es una fase importante del proceso de producción de bebidas de base vegetal. Para ello la línea se encuentra integrada en la zona estéril, es decir, se homogeneiza de forma aséptica. De esta forma se pueden volver a eliminar de forma fiable los aglomerados generados durante el calentamiento (no importa si directo o indirecto), lo cual asegura una elevada calidad del producto.

7. Sistemas de llenado aséptico

- 10 años de esterilidad asegurada

- Ajuste automático de las piezas de cambio de formato con rendimientos de hasta 36.000 envases por hora

Especialmente para los productos ligeramente ácidos y neutros en cuanto al valor pH: Contipure AseptBloc

- Certificados FDA y 3A disponibles para todo el bloque de máquinas asépticas

- Todos los componentes en el bloque de máquinas con sala limpia son totalmente esterilizables: La preforma o el envase estéril no abandona nunca la zona estéril hasta la taponadora

- Producción continua de hasta 168 horas sin interrupciones

- Rendimiento: hasta 72.000 envases por hora