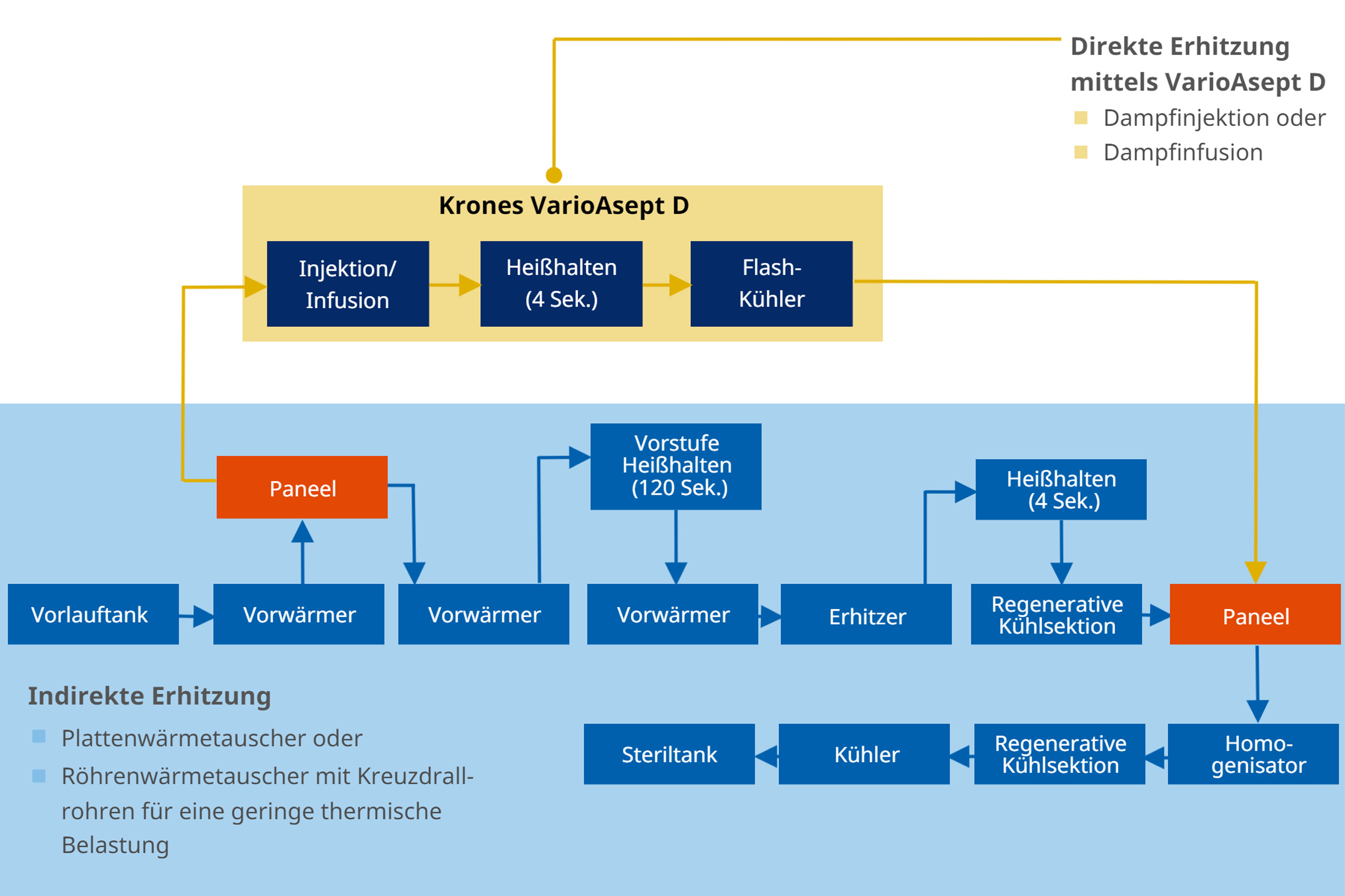

Zum Haltbarmachen von Produkten ist in konventionellen UHT-Anlagen wie der VarioAsept eigentlich ein Platten- oder Röhrenwärmetauscher eingebaut. Dieser arbeitet nach dem Prinzip der indirekten Erhitzung: In einem Röhrenwärmetauscher fließt zum Beispiel kaltes Produkt in einem Innenrohr, während durch ein umgebenes Mantelrohr im Gegenstrom heißes Wasser läuft, um das Produkt auf die gewünschte Temperatur zu erhitzen.

Vor allem im Hinblick auf die Investitionskosten und den höheren Energierückgewinn sind indirekte Wärmetauscher eine gern genutzte Technologie. „Aber gerade in Bezug auf die thermische Belastung gibt es auch Schwachstellen: Zwar wird das Produkt im UHT-Prozess ‚nur‘ für wenige Sekunden auf die letztliche Maximaltemperatur erhitzt, aber die einzelnen Vorwärm-Schritte sowie das Heißhalten – für 120 Sekunden bei 90 Grad Celsius zur Protein-Denaturierung, um die kontinuierliche Produktionszeit zu erhöhen – und das anschließende Abkühlen auf Abfülltemperatur dauern in Summe mehrere Minuten“, erklärt Stefan Höller, Leiter des Produktmanagements für Processing Units bei Krones. „Speziell über circa 60 Grad Celsius setzen jedoch chemische Prozesse ein, die den Geschmack nachteilig beeinflussen. Oberstes Ziel ist es also, diese Zeitspanne so kurz wie möglich zu gestalten.“

Doch nicht alle Produkte reagieren gleichermaßen sensibel auf die Temperaturbehandlung. Gerade Milch gilt es äußert sorgfältig und schonend zu behandeln. Hier lautet das Motto: je schneller desto besser, um den thermischen Stress zu minimieren. Auch die Belagsbildung (das sogenannte „Fouling“) verstärkt sich durch hohe Temperaturen und verlängerte Behandlungszeiten. Dies verkürzt die kontinuierliche Produktionszeit und beeinflusst eine effiziente Produktion, da die Erhitzungsanlagen regelmäßig zwischengereinigt werden müssen.