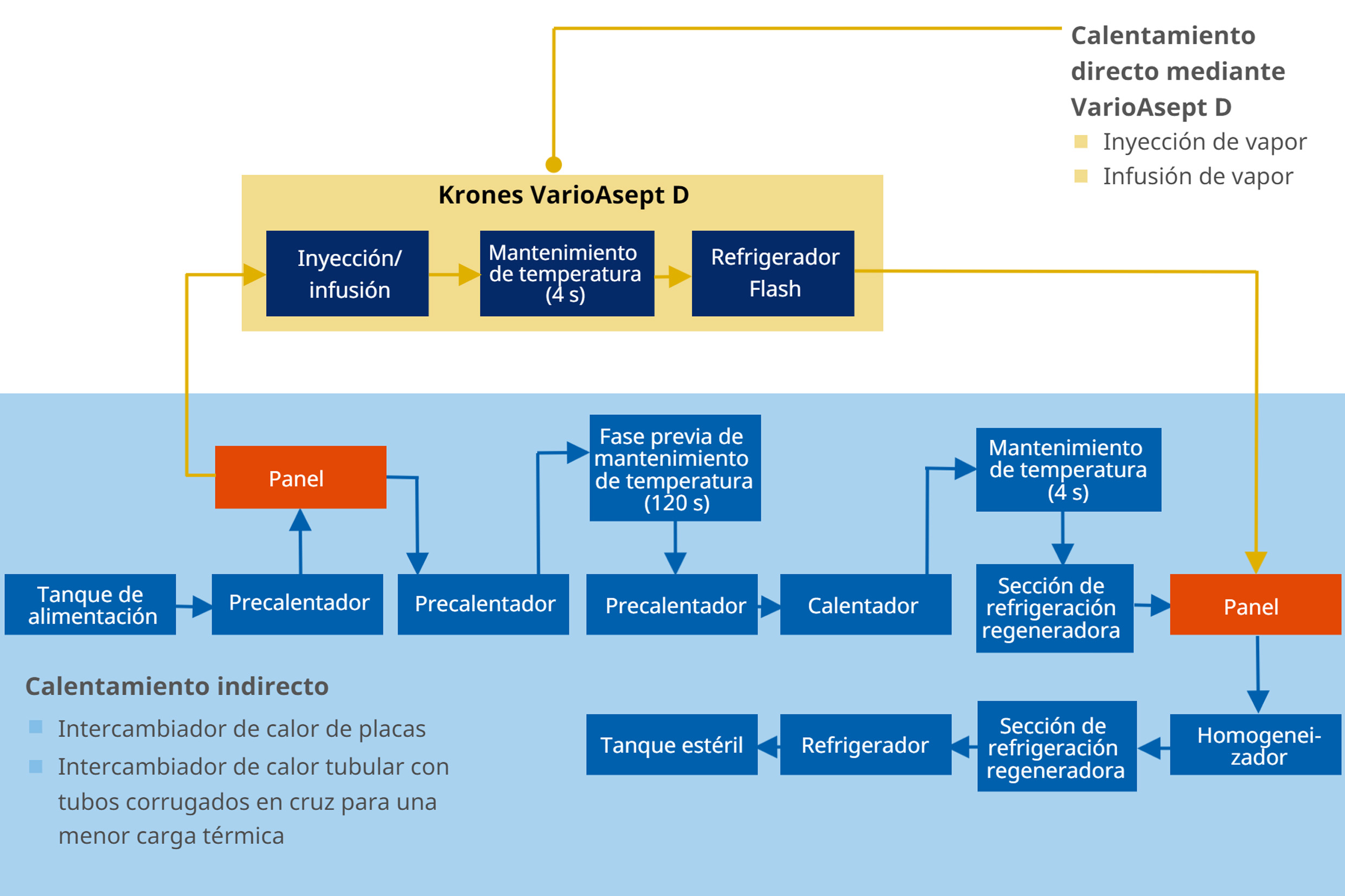

Realmente, para conservar los productos en los sistemas UHT convencionales, como es el caso del VarioAsept, hay integrado un intercambiador de calor de placas o tubular. Este funciona según el principio del calentamiento indirecto, es decir, que el producto frío fluye por un tubo interior mientras el agua caliente lo hace por un tubo de revestimiento circundante en sentido contrario para calentar el producto a la temperatura deseada.

Los intercambiadores de calor indirectos son una tecnología muy popular, sobre todo desde el punto de vista de una menor inversión y una mayor recuperación de energía. “Pero también hay puntos débiles, sobre todo en lo que respecta al estrés térmico: aunque en el proceso UHT el producto ‘solo’ se calienta durante unos pocos segundos a la temperatura máxima final, las diferentes fases de precalentamiento sumadas al mantenimiento del calor (120 segundos a 90 grados centígrados para desnaturalizar la proteína a fin de aumentar la continuidad de la producción) y el posterior enfriamiento hasta alcanzar la temperatura de llenado se prolongan en total varios minutos”, explica Stefan Höller, Director de Gestión de Productos para Unidades de Procesamiento de Krones. “Sin embargo, justo cuando se superan los 60 grados centígrados, se inician procesos químicos que tienen un impacto negativo en el sabor. Así que el objetivo final es que dicho tiempo sea lo más breve posible”.

Pero no todos los productos reaccionan con igual sensibilidad al tratamiento térmico. La leche, sin ir más lejos, debe ser tratada con extremo cuidado y delicadeza. Para minimizar el estrés térmico lo que importa es que el tratamiento dure lo menos posible. La formación de depósitos (el llamado “fouling”) también aumenta con la temperatura y el tiempo de tratamiento. Esto incide en la continuidad de la producción y en su eficacia, ya que los sistemas de calefacción tienen que limpiarse regularmente.