- Rohstoffmangel

- Ungeplante Stillstände von Maschinen

- Geplante Stillstandszeiten dauern länger als erwartet

- Die eigentliche Ursache ist schwer zu finden

- Kritische Informationen sind schwer zu erkennen und werden oft zu spät bekannt

Digitalisierung mit konkretem Nutzen

Herausforderungen und Optimierungspotenziale unserer Kunden sind die Motivation aller Krones Lösungen. Egal an welcher Stelle Sie in Ihrer Produktion ansetzen möchten – wir kennen die Hebel, mit denen wir noch mehr aus ihrer Linie herausholen können. So sehen Sie schnell konkrete Verbesserungen oder Einsparungen durch unsere digitalen Services.

Immer den konkreten Nutzen im Blick

Stillstandszeiten

Stillstandszeiten

Immer den konkreten Nutzen im Blick

Abfall

- Schlechte Produktionsplanung verursacht Verschwendung von Rohstoffen und bereits produzierten Produkten

- Verschwendung von Verbrauchsmaterial durch viele kleine Chargen

- Häufiges Umrüsten verursacht Verschwendung

- Qualitätsprobleme führen zu Verschwendung bereits produzierter Produkte

Abfall

Immer den konkreten Nutzen im Blick

Instandhaltungsplanung

- Geplante Ausfallzeiten werden parallel für regelmäßige Wartungsaufgaben genutzt

- Teile werden ausgetauscht, obwohl sie noch voll funktionsfähig sind

- Hohe Lagerkosten durch die Vorhaltung von Ersatzteilen

- Ungeplante Ausfallzeiten durch vernachlässigte Wartungsarbeiten

Instandhaltungsplanung

Immer den konkreten Nutzen im Blick

Produktionsparameter

- Verschiedene Produkte benötigen unterschiedliche Einstellungen

- Maschinen werden mit reduzierter Geschwindigkeit betrieben, um Ausfälle zu vermeiden

- Manuelle Optimierung erfordert qualifiziertes Personal und Tests

- Einstellungen müssen an allen Maschinen separat synchronisiert werden

Produktionsparameter

Immer den konkreten Nutzen im Blick

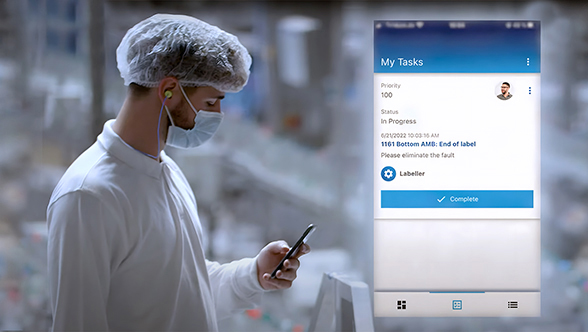

Mitarbeitertraining und -wissen

- Fehler bei der Bedienung der Maschinen

- Fluktuation führt zu Know-how-Verlust und hohem Schulungsaufwand

- Mitarbeiter sind nicht immer an der richtigen Stelle, um schnell auf Probleme in der Linie reagieren zu können

- Bediener müssen sich um mehrere Maschinen gleichzeitig kümmern

- Wissen ist weit verstreut und wird nicht in den richtigen Zusammenhang gesetzt

Mitarbeitertraining und -wissen

Immer den konkreten Nutzen im Blick

Umrüstungen

- Viele Eingriffe an mehreren Maschinen durch viele Bediener

- Manuelle Tätigkeiten sind fehleranfällig, führen zu Abweichungen und kaum planbaren Umrüstzeiten

- Einzelne Maschinen sind oft nicht aufeinander abgestimmt, was zu längeren Stillstandszeiten und mehr Abfall führt

- Einstellungen an Maschinen und Wechsel von Formatteilen erfordern Erfahrung und Training

- Fehlende übergreifende Leitlinien führen zu einer falschen Priorisierung der Aufgaben

Umrüstungen

Immer den konkreten Nutzen im Blick

Verbrauch

- Nachhaltigkeit erfordert eine Reduzierung des Verbrauchs von Betriebsstoffen, z. B. Luft, Energie, Wasser

- Steigende Preise für Betriebsstoffe führen zu einem Rückgang der Rentabilität

- Rohstoffverschwendung muss entgegengewirkt werden

- Unnötiger Ausschuss und Nacharbeit müssen vermieden werden

- Maschinen laufen, auch wenn sie gerade nicht eingesetzt werden

Verbrauch

Immer den konkreten Nutzen im Blick

Materialmanagement

- Schlechte Materialqualität führt zu Maschinenproblemen

- Manuelle Aufgaben wie Sortieren, Entleeren oder Nachfüllen erfordern menschliche Eingriffe und sind fehleranfällig

- Sicherheitsbestände verursachen hohe Lagerkosten

- Komplexe Produktion mit kleinen Losgrößen ist schwer zu handhaben

Materialmanagement

Finden Sie die passenden Lösungen für Ihre Herausforderungen

Sie kennen Ihre Treiber und Pain Points am besten. Wir kennen die Lösungen. Filtern Sie einfach nach Themen, um direkt die für Sie passenden Produkte unseres Portfolios zu sehen.