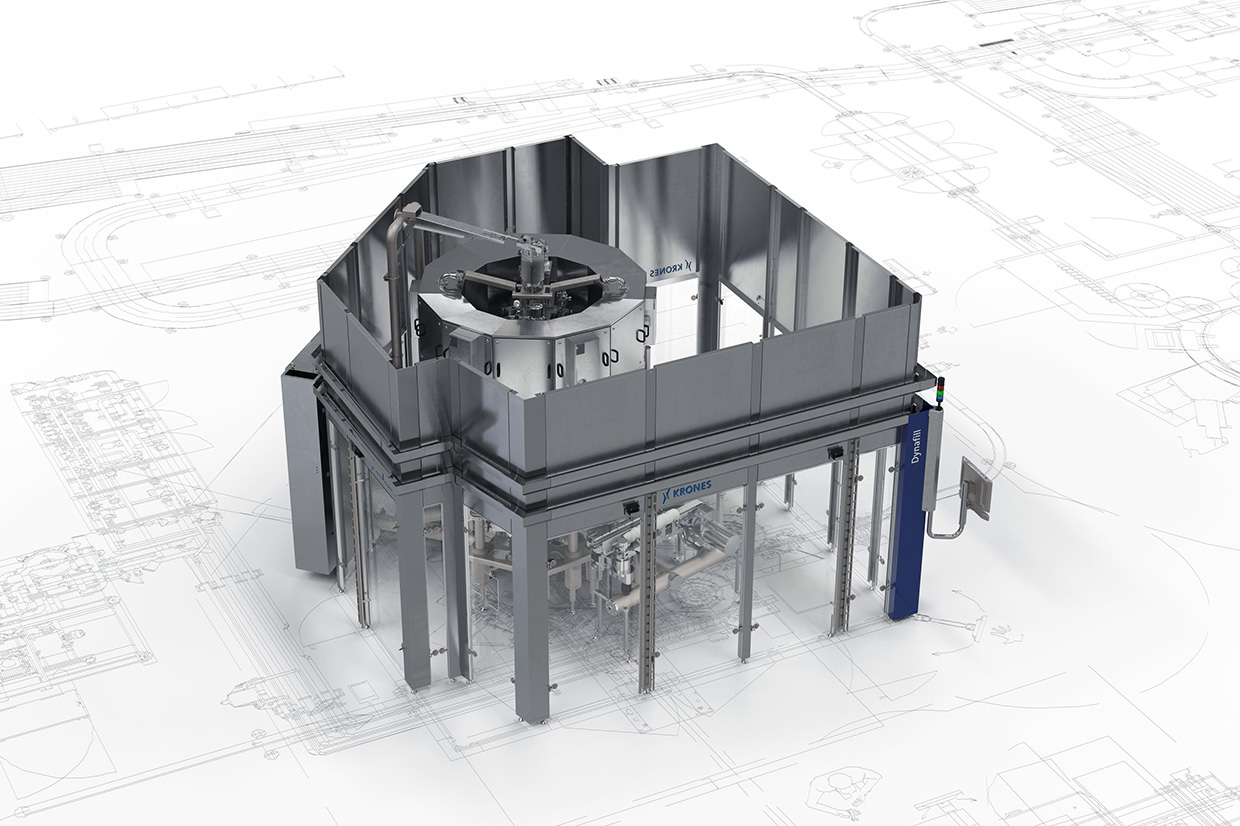

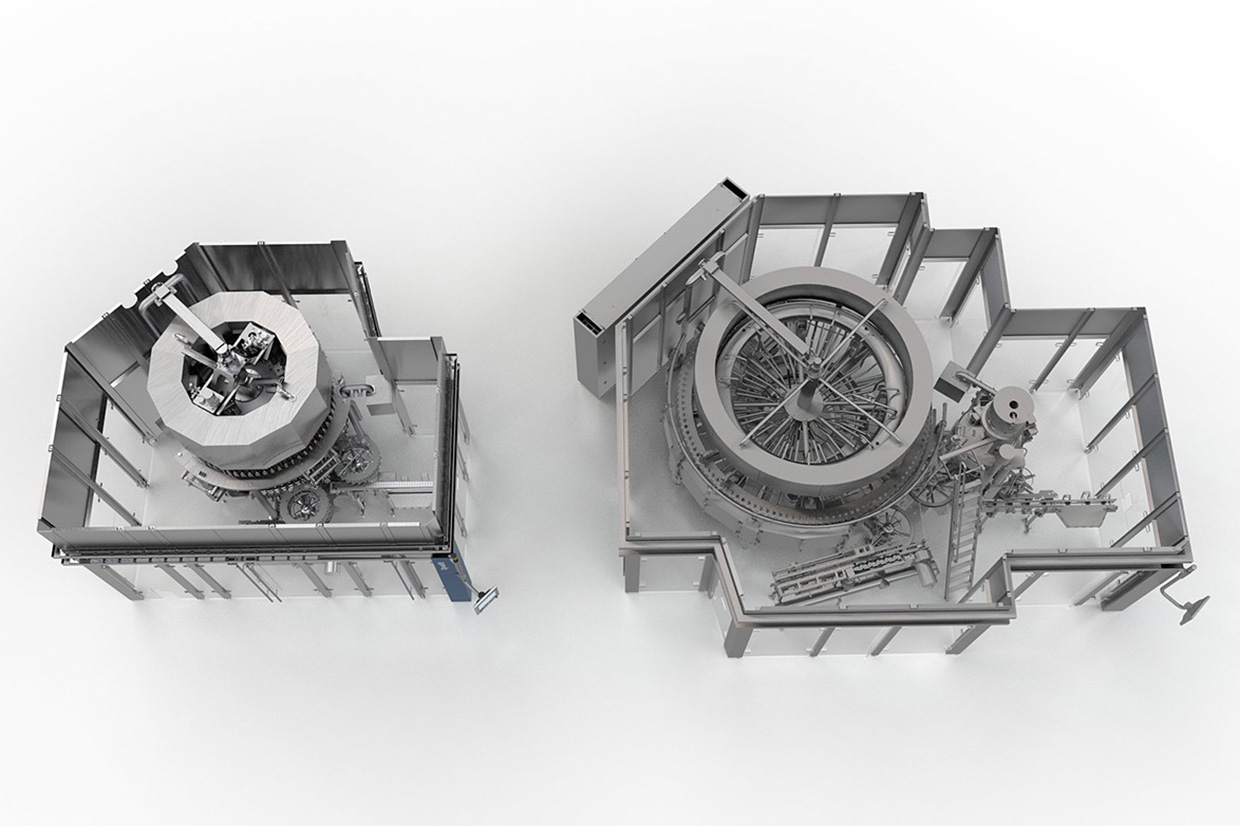

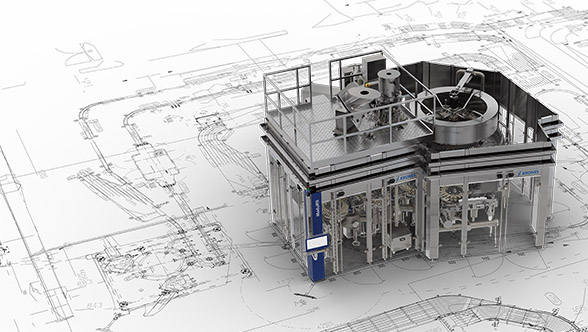

对于始终关注未来的啤酒企业,这是一些基本问题:我们如何节省全部生产流程的能源以及如何让我们的生产更加具有可持续性?如果我们将目光投向克朗斯子公司斯坦尼克工厂,可以看到他们的解决方案:Brewnomic。借助这项方案,啤酒厂对来自酿造和灌装流程的残余材料进行灵活利用,从而实现啤酒厂的能源自给。Brewnomic由不同的模块组成,其中许多模块以酿造流程作为基础,另外,灌装设备也能为可持续发展整体方案做出贡献。Dynafill将灌装和封盖整合成一个功能单元,非常适合纳入这种整体方案--基于多方面原因,它们组合起来形成众多亮点。