连续处理工艺和批次处理工艺哪种更不损害产品且具有更好的经济性,这个话题常常被提出讨论。特别是啤酒生产企业,他们一般通过批次处理工艺利用已有的清酒罐制备啤酒混合饮料。随着产品种类的增加(例如,生产加味硬苏打水、碳酸软饮料和果汁等加味产品),有必要对其生产工艺进行深入探讨。

我们知道:如果饮料生产企业采用批处理罐,厂区内的空气中常常弥漫着浓重的香味。这就是从产品中逸出的香味物质。这种损失实际上到底有多大?

针对这个问题,我们开展了深入的研究,通过两个实验系列确定香精浓度的变化。这项实验的理论基础是罐内液体与顶部气体之间形成的平衡。罐顶的气室越大(例如,半罐产品),液体中扩散至气室的香味物质就越多,损失量也越大。这是理论测算...

如何防止混合流程对产品造成的损害?许多饮料生产厂家对此进行了深入探讨。结论是:选择的工艺必须能够珍惜资源,并且不能对产品质量和口味造成不良影响。

实验1:香料悬浮液在不锈钢容器中存放24小时

实施第一个实验系列时,我们首先在不锈钢大罐中加入各种不同液位的橙汁。对此,我们还在橙汁中添加不同比例的蔗糖和乙醇溶液。从而可以辨识出内含物质对逸出量的影响。作为基础香料,采用了饮料行业常用的柠檬香精。

为了将氧化影响降到最低限度,罐内充氮背压后加入液体,然后抽取原始样本并密封保存。经过24个小时后,开罐检查柠檬酸浓度。在此可以明确看到,与罐顶气室建立平衡后,液体中的柠檬酸含量最多减少86%。还有一个现象:随着蔗糖浓度的提高,柠檬酸的含量降低20%以上。相反,添加乙醇可以减少逸出。含有5%乙醇的对比样具有更低的损耗,而不含乙醇的样本可以产生20%的差别。

由此可以确认,没有完全满罐的加香饮料经过较长时间存放后将产生大量的香味物质损耗。

蔗糖含量越高,损失越多。相反,饮料中的酒精可以减少损耗,因为酒精可以降低挥发性。

实验2:60分钟内排空大罐

在第二个实验系列中,我们测量大罐排空过程中柠檬酸的浓度降低量。对于加香类型的饮料,此前我们尚不清楚有多少香味物质通过灌顶空间的气体从产品中逸出。

为了确认香味物质的真实损失量,我们在60分钟的大罐排空过程中从大罐出口抽取样本,测量其香味物质含量。

实验结果表明,香味物质浓度在大罐排空过程中最高可以降低28%。因此,某些香味物质的原始浓度高于大罐即将空罐时的浓度。由于通常情况下产品从暂存罐直接输送至灌装机,因此在生产开始时饮料中的香味物质浓度比结束时高28%。这是批次工艺的一个弱项,因为无法保证恒定的产品质量。

60分钟大罐排空过程中的柠檬酸损耗(百分比)

实验结论

批次工艺的香味物质损失到底有多严重,是否存在替代方案或者补救措施?

对于加香的悬浮液,例如,硬苏打水、啤酒混合饮料、碳酸软饮料和果汁,香精的浓度在生产过程中一直在发生改变:在进罐和存放期间,就已经有大量香味物质逸出到批处理罐的顶部空间(实验1)。此外,香味物质的浓度在大罐排空期间还会持续降低(实验2)。

基于这个实验系列,我们建议在生产加香饮料时采用在线混合系统,例如,克朗斯 Contiflow 混比系统。这套系统最多可以流加八种不同的组分,每种组分都可以单独加入到基础液体(啤酒,水)。如果采用这种方式,香味物质将没有机会形成气相。最终,饮料中的香味物质浓度保持恒定。

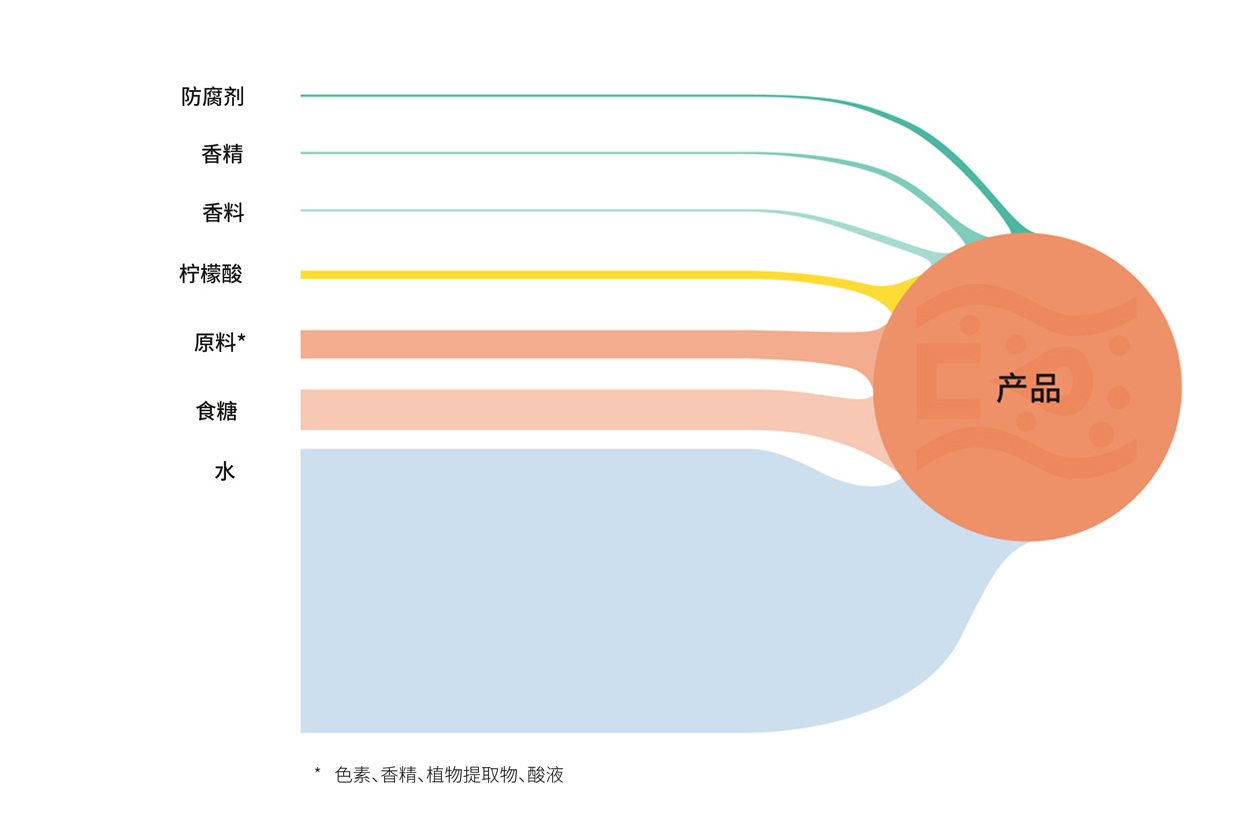

饮料中各种不同的内含物质

如果因为经济或者加工技术原因无法放弃批次工艺,应该注意哪些事项?

为了减少损耗,我们建议在生产过程中采取以下措施:

- 精确地按照生产批量确定大罐容量。

- 始终尽可能地保证满罐。

- 采用JIT生产方式,避免长时间存放。

- 将大罐数量和循环次数降到最低限度。

- 依据产品的挥发特性:尽可能低温生产。

- 为了避免液位表层的气体聚集,排空过程不能搅拌或者循环。