A menudo, la cuestión planteada es si un proceso continuo o por lotes es la solución más eficiente y económica para el producto. Precisamente los cerveceros a menudo mezclan por lotes sus bebidas mezcladas a base de cerveza por los tanques de presión ya disponibles. Con la creciente ampliación del surtido de productos, por ejemplo, a la producción y aromatización de la bebida Hard Seltzer y de otros productos con alto contenido de sustancias aromáticas como los refrescos (carbonatados) y los zumos de frutas, vale la pena cuestionar el proceso de producción.

Es algo sabido por todos: en las empresas que trabajan con tanques por lotes, hay un olor muy intensivo a sustancias aromáticas en el aire. Y precisamente dicho aroma es el que falta después en el producto. Pero ¿cuánto es realmente la pérdida?

Precisamente nos hemos dedicado a esta pregunta y en dos ensayos hemos analizado el cambio de la concentración de sustancias aromáticas. La base teórica de estos ensayos es un equilibrio de la concentración variable de las sustancias aromáticas entre el líquido y el espacio libre que queda entre la superficie del líquido y la cubierta del recipiente (cámara de aire). Cuanto mayor sea la cámara de aire, por ejemplo, en un tanque llenado hasta la mitad, más sustancias aromáticas se deberían difundir del líquido a la cámara de aire y luego ser considerados como pérdida. Hasta acá la teoría…

¿Cómo puedo mezclar mi producto de forma suave y cuidadosa? Muchos fabricantes de bebidas estudian intensamente este tema. Porque está claro: el proceso seleccionado debe ser eficiente en el uso de recursos y no debe afectar negativamente la alta calidad y el sabor del producto.

Ensayo 1: Almacenamiento de una suspensión de sustancias aromáticas en barriles de acero inoxidable durante 24 horas

En la primera serie de pruebas, llenamos inicialmente barriles de acero inoxidable con zumo de naranja y a niveles de llenado diferentes. Además, le mezclamos a este zumo diferentes concentraciones de sacarosa y etanol. Esto permite detectar después cuál es la influencia de los ingredientes sobre las volatilidades. Como sustancia aromática primaria se utilizó el limoneno, utilizado con frecuencia en la industria de bebidas.

Los barriles llenados fueron presurizados con nitrógeno para minimizar el efecto oxidativo, luego se extrajo una muestra inicial y se cerraron herméticamente. Al cabo de 24 horas, abrimos los barriles y analizamos la concentración de limoneno. Se puso de manifiesto que la sustancia aromática contenida en el líquido se redujo hasta en un 86 por ciento debido al equilibrio de la concentración con el espacio libre superior del barril. Además, también se detectó una reducción mayor de más del 20 por ciento del limoneno a medida que aumentaban las concentraciones de sacarosa. Por el contrario, la adición de etanol actúa como un reductor de la volatilidad. Mientras que las muestras de comparación con etanol al cinco por ciento mostraron pérdidas menores, la muestra sin etanol arrojó una diferencia del 20 por ciento.

Esto permite determinar que, si se almacenan de manera prolongada bebidas con alto contenido de sustancias aromáticas en tanques no llenados completamente, se perderán cantidades significativas de sustancias aromáticas.

Cuanto mayor sea el contenido de sacarosa, mayores serán las pérdidas. El etanol en la bebida, por otra parte, reduce las pérdidas, ya que reduce la volatilidad.

Ensayo 2: con vaciado del tanque durante 60 minutos

En una segunda prueba medimos la disminución de la concentración de limoneno en un vaciado industrial de un tanque. En efecto, para los tipos de bebidas con alto contenido de sustancias aromáticas, no se sabía hasta ahora cuántas sustancias aromáticas se desprenden del producto a través de los gases en el espacio libre superior del tanque.

Para determinar el nivel real de pérdida de aroma, se tomaron muestras en la salida del tanque durante los 60 minutos de vaciado del tanque y se midió su concentración de sustancias aromáticas. Durante el proceso de vaciado y para compensar la presión en el tanque, ingresa gas nuevamente al tanque a medida que desciende el nivel del líquido, lo que compensa el volumen liberado en el tanque. Dicho gas se mezcla con los vapores de las sustancias aromáticas que se desprenden del producto.

Los resultados muestran que la concentración de las sustancias aromáticas disminuye en hasta un 28 por ciento a medida que el tanque es vaciado. Por consiguiente, el producto tiene inicialmente una concentración de sustancias aromáticas específicas superior a aquella al final del vaciado del tanque. Debido a que el producto suele ser conducido directamente a la llenadora desde los tanques de preparación, la bebida embotellada al inicio de la producción tiene un contenido de sustancias aromáticas de hasta un 28 por ciento más alto que al final. Una clara desventaja del proceso por lotes, ya que no se puede garantizar una calidad constante del producto.

Pérdida de limoneno (en porcentaje) durante el vaciado del tanque de 60 minutos de duración

Conclusión de los ensayos

Queda la pregunta: ¿Qué tan crítica es la pérdida de sustancias aromáticas en un proceso por lotes y cuáles son las alternativas o conclusiones?

En el caso de las suspensiones con alto contenido de sustancias aromáticas, como por ejemplo Hard Seltzer, bebidas mezcladas a base de cerveza, refrescos carbonatados o zumos, la concentración de las sustancias aromáticas siempre cambiará durante la producción: ya durante el llenado y almacenamiento, se desprenden cantidades significativas de sustancias aromáticas al espacio libre superior de los tanques de lotes (Ensayo 1). A esto se suma que la concentración de sustancias aromáticas sigue disminuyendo durante el vaciado del tanque (Ensayo 2).

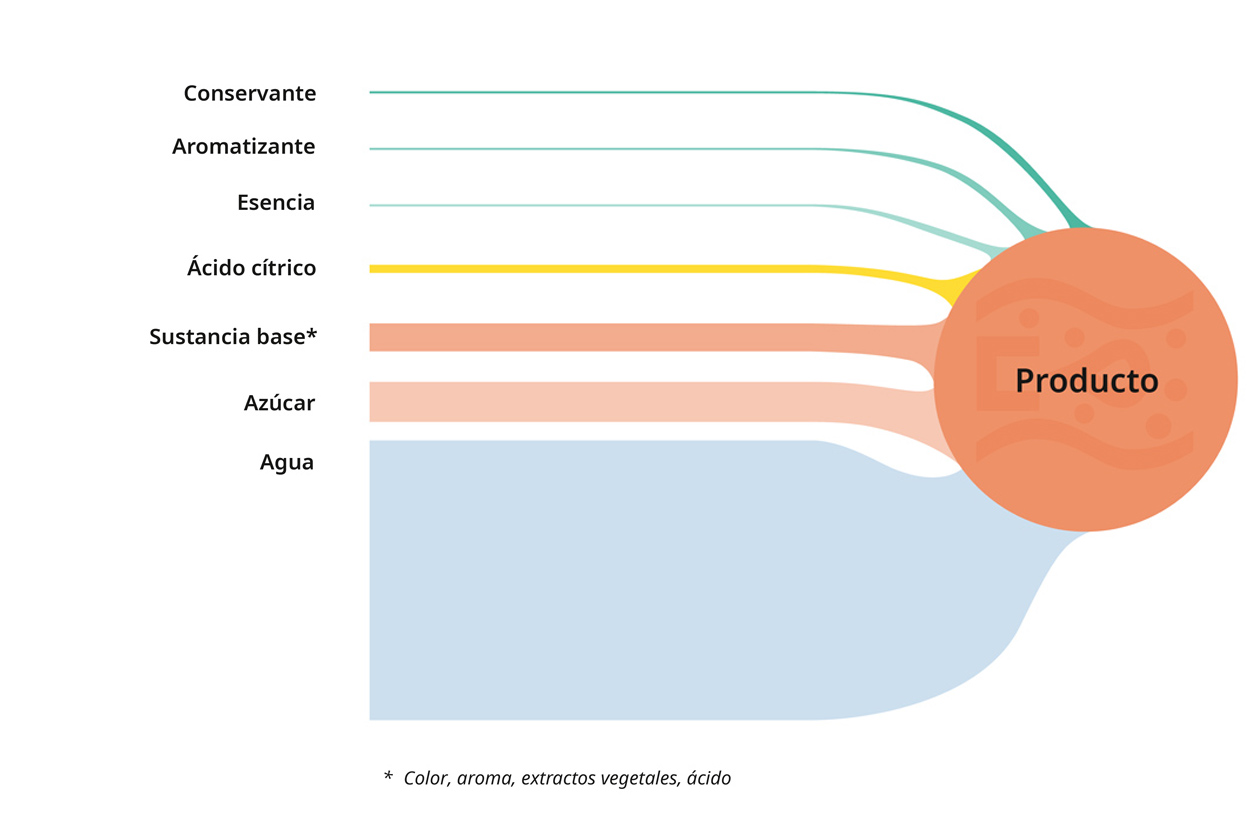

Basados en estas pruebas, se recomienda claramente un sistema de mezcla en línea como el Contiflow para la producción de bebidas con alto contenido de sustancias aromáticas. En este sistema, se agregan un máximo de ocho componentes diferentes por separado y se mezclan individualmente en el líquido portador (agua, cerveza). De esta manera, las sustancias aromáticas no se pueden acumular en una fase gaseosa. El resultado es una concentración constante de sustancias aromáticas en la bebida.

Ejemplo de los diferentes ingredientes de una bebida

Pero ¿qué sucede cuando no se puede evitar el uso de un proceso por lotes por motivos económicos o de la técnica del proceso?

En este caso, se recomienda aplicar las conclusiones de los resultados e incorporarlas en la producción para minimizar las pérdidas:

- dimensiones exactas de los recipientes adaptadas a los tamaños de los lotes

- siempre que sea posible, recipientes completamente llenos

- producción justo a tiempo sin largos períodos de inactividad

- reducir al mínimo el número de tanques y los trasiegos mediante bombas

- dependiendo del comportamiento de volatilidad: producción a temperaturas tan bajas como sea posible

- no agitar o bombear durante el vaciado para limitar la pérdida a las capas superiores del nivel del líquido