Ofrece mucho, consume poco

- Es el primer bloque de máquinas para la parte húmeda del mundo que ofrece un rendimiento de 100 000 botellas de PET o de rPET de 0,5 litros por hora, y disfruta de una acogida inmejorable entre los clientes.

- En pocos meses, nos han llegado de distintos puntos del mundo casi 30 pedidos del ErgoBloc L con este volumen de producción.

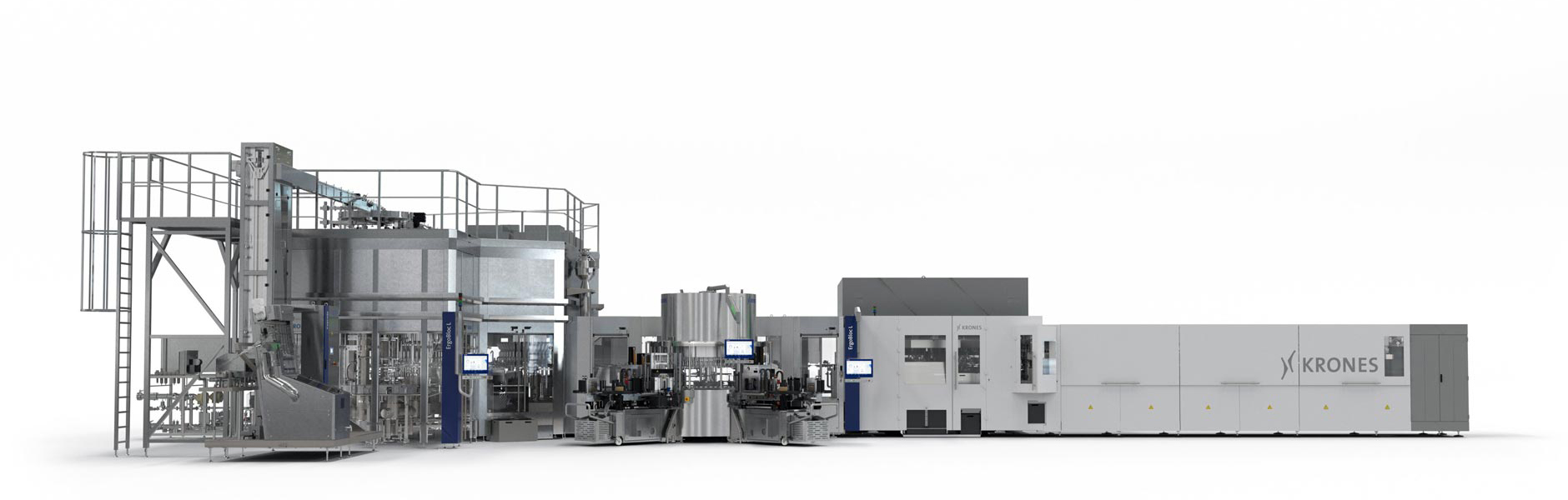

Hace ya más de 14 años que el Ergobloc L de Krones lleva a cabo con una altísima eficiencia el estirado-soplado, el etiquetado, el llenado y el taponado de botellas de PET. Esta eficiencia se demostró una vez más el septiembre pasado durante la drinktec, la mayor feria especializada del mundo dedicada al sector de las bebidas y los alimentos líquidos: durante la feria, se logró por primera vez que una solución de bloque alcanzase la cifra de 100 000 envases por hora.

En solo unos meses se han vendido casi 30 unidades de este bloque de alto rendimiento, seis de ellas a clientes de países de Oriente Medio. Es la prueba de que el bloque responde a las necesidades de fabricantes de bebidas de todo el mundo. Y no solo en lo que respecta al rendimiento, sino también en la medida en que contribuye a producir de un modo más sostenible.

Un rendimiento más alto ayuda a producir con mayor sostenibilidad

Y es que, comparado con un bloque con una capacidad de producción de 72 000 bph (envases por hora), el bloque de 100 000 bph no solo es más potente, sino también más ahorrador. Con las mejoras técnicas introducidas en el túnel de calentamiento, se ha logrado reducir el consumo de energía en más de un diez por ciento, y el consumo de aire comprimido durante el proceso de estirado-soplado, en un 20 por ciento. Además, si se utiliza únicamente rPET, se pueden ahorrar adicionalmente hasta 3600 toneladas de CO2 al año.

Con el ErgoBloc L de alta velocidad, los clientes no solo pueden reducir el consumo de fluidos, sino también la superficie necesaria para montar las máquinas. Este bloque precisa hasta un 70 por ciento menos de espacio que las instalaciones convencionales. Y no se queda corto tampoco en lo que respecta a la seguridad: la más avanzada tecnología de automatización se encarga de garantizar que el bloque siga en marcha y vacíe la máquina sopladora aunque una de las dos llenadoras falle. Así se evita que el bloque se detenga de forma inmediata y se reduce al mínimo, por tanto, la tasa de rechazo.

Descargas